|

|

|

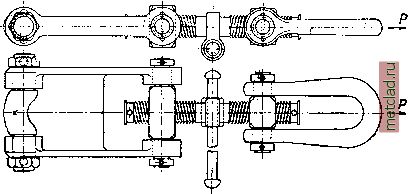

Главная --> Промиздат --> Коэффициент поперечной деформации § 6] ВЫЧИСЛЕНИЕ НАПРЯЖЕНИЙ положных сил, приложенных к концевым сечениям и направленных по оси стержня. Если эти силы направлены наружу от концевых сечений, то мы имеем ра- стяжение (фиг. 3, а), в про р тивном случае - сжатие (фиг. 3, б). По общему плану ре- Фиг. 3. шения всякой задачи сопротивления материалов мы прежде всего должны найти величину этих внешних сил Р, растягивающих стержень. Величина сил Р обычно может быть определена из условий взаимодействия рассматриваемого стержня с остальными частями конструкции. В качестве простейшего примера можно рассмотреть винт вагонной стяжки (фиг. 4). При равномерном движении поезда сила тяги  Фиг. 4. паровоза Р, передающаяся через стяжку, уравновешивается с сопротивлением движению остальной части поезда. Сила тяги паровоза (она иногда достигает 25 т) передаётся на винт стяжки при помощи винтовой нарезки так, что силы Р направлены по оси винта. Стержень винта подвергается растяжению. Нашей задачей будет подобрать поперечные размеры винта таким образом, чтобы прочность его была обеспечена. Внешние силы, действующие на винт, равны силе тяги. Далее необходимо найти вызванные этими силами напряжения, установить для них допускаемую величину и выбрать так размеры поперечного сечения стержня, чтобы действительные напряжения не превосходили допускаемых. . Для вычисления напряжений необходимо выбрать те разрезы, которыми мы будем разделять стержень на две части. Для про-ерки прочности следует отыскать опасное сечение, т, е. то, через которое передаётся наибольшее напряжение. Мы установим формулы т Г- Фиг. 5. Фиг. б. силы будут уравновешивать внешнюю силу Р, поэтому они должны сложиться в равнодействующую) Р , равную Р, направленную по оси стержня в сторону, противоположную внешней силе (фиг. 6). Эта равнодействующая Р будет усилием, действующим в стержне. Таким образом, условия равновесия оставшейся части дают нам лишь величину равнодействующей внутренних сил, передающихся по сечению тп, её направление и точку приложения, но не могут указать, как распределяются напряжения по площади сечения, т. е. какие силы будут передаваться через различные квадратные единицы этой площади. Между тем, для оценки опасности, угрожающей прочности материала, необходимо найти наибольшее напряжение, отыскать ту квадратную единицу площади, через которую передаётся наибольшая сила. Опыты с растяжением стержней из различных материалов показывают, что если растягивающие силы достаточно точно совпадают с осью стержня, то удлинения прямых линий, проведённых на поверхности стержня параллельно его оси, будут одинаковы. Отсюда возникает предположение о равномерном распределении напряжений по сечению. Лишь у концов стержня, там, где происходит непосредственная передача сил Р на стержень, растяжение распределяется неравномерно между отдельными участками площади сечения: те участки, к которым непосредственно приложена сила Р, перегружаются; но уже на небольшом расстоянии от концов работа материала выравнивается, и наступает равномерное распределение напряжений по сечению, перпендикулярному к оси. Эти напряжения направлены параллельно силе Р, т. е. нормально к сечению; поэтому их называют нормальными напряжениями и обозначают буквой а. ) Значок <Н> при Р (Р ) означает, что эта величина является равнодействующей распределённых по сечению сил, выражаемых через напряжения. ДЛЯ вычисления напряжений сначала по сечениям, перпендикулярным к оси стержня, а в дальнейшем и по наклонным сечениям; таким путём мы сумеем отыскать наиболее опасное сечение. Возьмём растянутый стержень и разделим его на две части поперечным сечением тп (фиг. 5), перпендикулярным к оси. Отбросим вторую часть; тогда, чтобы равновесие первой не было нарушено, мы должны заменить действие отброшенной части силами, передающимися на оставшуюся часть через сечение (фиг, 6). Заменяющие § 7] ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ. ПОДБОР СЕЧЕНИЙ 29 Так как они распределены равномерно по плопади сечения, то p = aF, с другой стороны, Р = Р; отсюда получаем 0 = . (2.1) Эта формула позволяет нам вычислить напряжение а, если известны растягиваюпая сила и размеры сечения стержня. С другой стороны, если мы зададимся допустимой величиной нормального напряжения, из этой же формулы можно будет найти необходимую площадь поперечного сечения F. § 7. Допускаемые напряжения. Подбор сечений. Чтобы выяснить, какую величину напряжений мы можем считать допустимой при работе стержня из выбранного материала, необходимо опытным путём установить зависимость между прочностью стержня и возникающими в нём напряжениями. Для этого изготовим из данного материала образец (обычно круглого или прямоугольного поперечного сечения), заложим концы его в захваты машины, позволяющей осуществить растяжение стержня, и начнём постепенно увеличивать силы Р. Образец будет растягиваться и, наконец, разорвётся. Пусть наибольшей нагрузкой, которую выдержал образец до разрыва, будет Р. Величина нормальных напряжений, вызванных этой нагрузкой, равная называется пределом прочности или временным сопротивлением испытываемого материала на растяжение. Она выражается обычно в кг/мм или KzjcM. Как указано в § 4, в стержнях конструкции приходится допускать при работе на растяжение нормальные напряжения [а], в несколько раз меньшие, чем предел прочности допускаемое напряжение получается делением предела прочности на коэффициент запаса k. Величина этого коэффициента определяется целым рядом соображений, которые подробно будут изложены дальше (§ 17). Во всяком случае она должна быть такова, чтобы при нормальной работе стержня не только не произошло разрыва, но чтобы не образовалось и остающихся деформаций, могущих изменить схему сооружения или машины. Коэффициент запаса меняется в зависимости от характера применяемого материала, способа действия сил па элемент, экономических условий и ряда других факторов. Ввиду важности правильного выбора коэффициента запаса и величины допускаемых напряжений эти величины для многих конструкций даются нормами, обязательными для составителей проектов |