|

|

|

Главная --> Промиздат --> Коэффициент поперечной деформации во врубках зависят от породы дерева и характера конструкции. Применительно к нормам их можно назначать по данным таблицы 15. Отклонения в ту или другую сторону (на 25-ЗОУо, о чём подробно сказано в нормах) стоят в зависимости от сорта дерева, степени влажности, условий работы конструкций и пр. Таблица 15. Данные о допускаемых напряжениях в кг/см. Вид напряжения Обозначения Сосна Растяжение........................ Сжатие вдоль волокон и смятие торца...... Смятие во врубках вдоль волокон ......... Смятие перпендикулярно к волокнам (на длине > 10 cf)........................ Скалывание во врубках вдоль волокон ...... Скалывание во врубках поперёк волокон ..... Изгиб........................... Скалывание при изгибе ................

При смятии (или скалывании) под углом а к направлению волокон допускаемое напряжение имеет промежуточное значение между Км] и [см]90 и- Ь] и []9о и определяется по условной формуле:

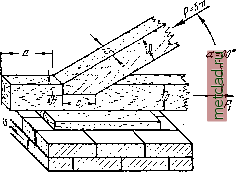

(10.15) При действии скалывающих сил в тангенциальной плоскости под углом а к напраавлешю волокон допускаемое напряжение определяется по подобной же формуле, где вместо [aJ берётся [т]. Приёмы проверки прочности врубки посджем на примере.  Пример 32. Стропиль-ная нога (фиг. 113) упирается \ в затяжку под углом а = 30°; усилие в ноге Р=5 т\ определить размеры врубки ноги в затяжку и длину выпущенного за врубку конца затяжки. Материал - сосна. Размеры брусьев 20 X 15 см. Конец затяжки испытывает скалывание вдоль волокон горизонтальной проекцией Pi силы R Pi = P cos 30° = 5 . 0,865 = 4,325 т. Фиг. 113. Sin* 30° Глубина врубки h определится из условия, чтобы сминающая сила была меньше или равна сопротивлению врубки смятию. Площадь смятия - прямоугольник высотой Л, шириной Ь; условие прочности имеет вид: Р Р 4325 Необходимо далее проверить смятие затяжки перпендикулярно к волокнам силой Ра - вертикальной проекцией силы Р: Р2 = Ясо8бО = 5.у = 2,5 т, Длина площади смятия с определится из условия с = [смко откуда Pg 2590 ИсмЬо 15.24 § 53. Чистый СДВИГ. Определение главных напряжений и проверка прочности. В предыдущих параграфах мы рассмотрели ряд широко применяющихся на практике соединений, работающих на сдвиг (заклёпочные, болтовые, сварные соединения, врубки). Расчёт таких соединений, как это уже указывалось, в значительной мере является условным. Проверка прочности на сдвиг обычно производится в предположении равномерного распределения касательных напряжений по площади сечения по формуле х = -М. (10.2) Чтобы установить величину допускаемого напряжения [т], нам нужно было бы найти, руководствуясь опытом, величину предел i прочности и предела текучести для стержня, в сечениях которого возникали бы только касательные напряжения, и, задавшись затем коэффициентом запаса, назначить величину допускаемого касательного напряжения [т]. Однако такой опыт поставить нельзя, так как при испытании на срез соединительного элемента (болт, заклёпка и т. п.) в поперечных его сечениях будут возникать не только При ширине затяжки Ь = \5 см и длине скалывания а условие прочности имеет вид: М. или 3=ji=29 . Та же сила Pi производит смятие вертикальной плоскости врубки. Для затяжки это будет смятие вдоль волокон, для ноги же - смятие по сечению под углом а = 30° к направлению волокон. Вычислим допускаемое напряжение: К] =-, г. .-=-;o7Г--=63 кг/смК чистый сдвиг. ОПРЕДЕЛЕНИЕ ГЛАВНЫХ НАПРЯЖЕНИЙ

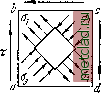

Фиг. 114.  касательные, но и нормальные напряжения (§ 47), и деформация будет сложной. Это заставляет нас исходить при установлении величины допускаемого напряжения [т] в обш.ем случае не из рассмотрения достаточно сложных действительных условий работы заклёпочных или иных видов соединений, а из некоторых общих теоретических соображений. Теоретическое значение [т] при установлении норм, конечно, корректируется данными опытов. Пусть мы имеем малый элемент материала, по граням которого действуют только ка-сательные напряжения (фиг. 114). Такой вид плоского напряжённого состояния называется чистым сдвигом. Пусть, кроме того, допускаемое нормальное напряжение [а] для материала известно, и требуется найти величину допускаемого касательного напряжения [т], написав условие прочности для рассматриваемого элемента. Как известно (см. главы VII и VIII), для любой точки напряжённого материала можно найти главные площадки и главные напряжения (§ 34); поэтому задачу расчёта на сдвиг можно свести к задаче проверки прочности при сложном напряжённом состоянии (§ 42). Для решения поставленной задачи найдём величины главных напряжений и проследим применение рассмотренных в § 43 теорий прочности. Заметим, что по закону парности касательных напряжений [§ 36, формула (7.8)] касательные напряжения, действующие по вертикальным и горизонтальным граням элемента, одинаковы. По фасадной грани abed нет никаких напряжений. Следовательно, эго - одна из главных площадок, на которой главное напряжение равно нулю. Для определения направления и величины двух других главных напряжений воспользуемся построением круга напряжений, что можно сделать, если известны напряжения, действующие по двум взаимно перпендикулярным площадкам (фиг. 115, б). От точки О, поскольку нормальные напряжения при гранях элемента (фиг. 114) равны нулю, отложены: вверх - отрезок OD, равный i = z, и вниз - OZ), равный 1ъс = - Так как точки и D лежат на круге, то радиус его равен 00 = .,

Фиг. 115. |

||||||||||||||||||||||||||||||||||||||||||||||||||