|

|

|

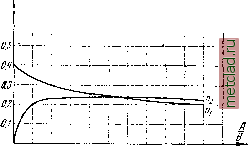

Главная --> Промиздат --> Коэффициент поперечной деформации Можно показать что опасная точка лежит на некоторой глубине контактирующих тел, и по соответствующим формулам найти главные напряжения. Оказывается, что расчётное напряжение в опасной точке внутри материала по энергетической теории прочности rifimax- поверхности соприкасания расчётные напряжения по той же теории прочности соответственно равны: в центре эллипса касания r = niiy на конце большой полуоси g/ = п. Коэффициенты rzi и /Zg в функции отношения g даны на графике (фиг. 92). Таким образом, для определения расчётных напряжений, которые следует сравнивать с допускаемыми нормальными напряжениями при простом сжатии, надлежит: 1) вычислить А н В, принимая за А меньшую из этих двух величин по формулам таблицы 11; 2) по отношению найти а (таблица 10); 3) вычислить по формуле таблицы И величину о, 4) для проверки прочности в точках площадки соприкасания умножить адз на коэффициент п (фиг. 92); 5) для проверки же прочности в наиболее опасной точке умножить q на 0,60; величины расчётных напряжений надлежит сравнить с допускаемыми напряжениями при - простом растяжении или с пределом текучести (упру-I 1 \ I i г-т I I гости). Заметим, что на вид формул для контактных напряжений существенно отличается от обычных формул для напряжений при простом растяжении или сжатии. Раньше во всех случаях мы получали величину напряжений прямо пропорциональной величине силы и не зависящей от упругих постоянных материала. Из приведённых в табл. 11 формул мы видим, что контактные напряжения зависят от модуля упругости материала и растут медленнее силы. Подробно вопрос о вычислении контактных напряжений излагается в курсах теории упругости и в специальной литературе-). Ценные исследования в этой области выполнены советским учёным И. Я. Штаерманом, давшим принципиально новое решение контактной задачи  9 ij 0/1 0,3 0,i 0,S 0,6 0,7 0,8 6.9 Ю /J Фиг. 92, ) См. Н. М. Беляев, О вычислении наибольших расчётных напряжений при сжатии соприкасающихся тел, Сборник Ленинградского института инженеров путей сообщения, вып. 99, 1920 г. и вып. 102, 1929 г. ) См., например, А. Н. Д и н н и к, дар и сжатие упругих тел. И. Я. Штаерман, Контактная задача теории упругости, ГТТИ, 1949. =2; = Тг 5 = = 0,64 и а = 0,456. Таким образом, W = 0,456 у £ = 108 кг/мм- расчётное напряжение внутри рельса равно 04 = 0,60. 108 = 65 кг1мм. На поверхности соприкасания расчётное напряжение равно о;J = 0,24 . 108 = 26,0 кг1мм\ Здесь п = 0,24 взято по графику (фиг. 92) средним между значениями и Ло. На поверхности соприкасания расчётные напряжения близки к пределу текучести, внутри же превышают его; это показывает, что остаточные деформации, правда захватывающие небольшой объём материала, неизбежны в головке рельса. пример 27. Подсчитаем напряжения, возникающие в рельсе с радиусом головки г = 300 мм в месте соприкасания с ним переднего бегунка паровоза радиусом Я = 470 мм, нагрузка на рельс Р=7300 /сг; модуль упругости стали £ = 2 10* кг/мм. Имеем (по таблицам 10 и И): ОТДЕЛ III. СДВИГ и КРУЧЕНИЕ. ГЛА.ВА X. ПРАКТИЧЕСКИЕ ПРИМЕРЫ ДЕФОРМАЦИИ СДВИГА. ЧИСТЫЙ СДВИГ. § 47. Понятие 6 сдвиге. Расчёт заклёпок на перерезывание. Мы видим в предыдущем отделе (§ 33), что при простом растяжении или простом сжатии две части стержня, разделённые наклонным сечением, стремятся не только оторваться друг от друга, но и сдвинуться одна относительно другой. Растяжению сопротивляются нормальные, а сдвигу - касательные напряжения. На практике целый ряд деталей и элементов конструкций работает в таких условиях, что внешние силы стремятся их разрушить именно путём сдвига. В соответствии с этим при проверке прочности таких элементов на первый план выступают касательные напряжения. Простейшими примерами подобных деталей являются болтовые и заклёпочные соединения. Заклёпки во многих случаях уже вытеснены сваркой; однако они имеют ещё очень большое применение для соединения частей всякого рода металлических конструкций: стропил, ферм мостов, кранов, для соединения листов в котлах, судах, резервуарах и т. п. Для образования заклёпочного

0 соединения в обоих листах про- \ vUr t сверливают или продавливают отверстия. В них закладывается на-гретый до красного каления стержень заклёпки с одной головкой; другой конец заклёпки расклёпывается ударами специального молотка или давлением гидравлического пресса (клепальной машины) для образования второй головки. Мелкие заклёпки (малого диаметра - меньше 8 мм) ставятся в холодном состоянии (авиационные конструкции). Для изучения работы заклёпок рассмотрим простейший пример заклёпочного соединения (фиг. 93). Шесть заклёпок, расположенных в два ряда, соединяю! два листа внахлёстку. Под действием сил Р |