|

|

|

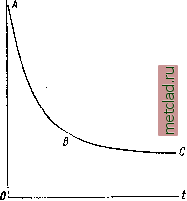

Главная --> Промиздат --> Коэффициент поперечной деформации при относительно небольшом напряжении (a = ai) или сравнительно невысокой температуре (T = Ti) деформация ползучести может вообще не иметь места, т. е. после нагружения образца диаграмма е - t будет представлять собой прямую линию, проведённую из точки Ai параллельно оси абсцисс (см. фиг. 660 и 661). При несколько более высоком напряжении или температуре (а = Cg или Т = Т) после сравнительно короткой стадии неустановившейся ползучести скорость ползучести может уменьшиться до нуля, т. е. дальнейшее увеличение деформации образца прекратится. При ещё более высоком напряжении или температуре (а = аз или Т = Т) может случиться, что скорость установившейся ползучести хотя и не будет равна нулю, но окажется настолько малой, что приведёт к разрушению материала через очень большой промежуток времени, значительно превышающий срок службы детали из этого материала. При напряжении а = или температуре T = Ti получаем кривую ползучести, представленную на фиг. 659. При дальнейшем увеличении напряжения или повышении температуры вид кривых ползучести ещё более изменяется: деформация ползучести протекает всё быстрее, прямолинейный участок- стадия установившейся ползучести - становится всё короче и наконец, превращается в точку (кривые 5 на фиг. 660 и 661), т. е. стадия неустановившейся ползучести непосредственно переходит в стадию разрушения. В этом случае участок установившейся ползучести существует в виде точки перегиба кривой ABCD - точки 5, совпадающей с точкой С. Характер разрушения материала при ползучести в основном зависит от свойств материала при данной температуре. Углеродистая сталь при температурах не выше 550°, медь, свинец и некоторые лёгкие сплавы обычно разрушаются вязко, с образованием больших пластических деформаций и шейки. Разрушение специальных жаропрочных сталей, хорошо сопротивляющихся ползучести, сопровождается сравнительно небольшими деформациями и носит хрупкий характер, начинаясь обычно в местах концентрации напряжений. Б. Как уже было сказано, релаксацией называется постепенное снижение напряжений в нагружённой детали, полная деформация которой не может изменяться во времени и равна получен-б ной при нагружении упругой деформа- ции. При этом снижение напряжений происходит вследствие постепенного уменьшения упругой деформации и приращения на ту же величину пластической деформации по схеме  е = Еу + = const = dt dt Кривая релаксации схематически изображена на фиг. 662. Процесс релаксации можно разделить на две стадии: первую (участок АВ кривой релаксации), В течение которой снижение на-ф сс:<2 пряжения в детали происходит весьма * быстро с резко уменьшающейся ско- ростью релаксации, и вторую (участок ВС кривой), в течение которой снижение напряжения происходит значительно медленнее с постепенно убывающей скоростью релаксации. Длительность первой стадии релаксации в зависимости от рода материала, а также величины температуры и начального напряжения, меняется от нескольких десятков до нескольких сотен часов. Физическая сторона явления релаксации на первой и второй её стадиях освещена ещё недостаточно. Имеется ещё очень мало тщательно поставленных опытов с релаксацией напряжений, которые позволяли бы провести сопоставление полученных при этом результатов с данными опытов на ползучесть. В большинстве машин, применявшихся до сих пор при испытаниях на релаксацию, оказалось невозможным получить явление релаксации в чистом виде. Обычно принимают, что нарастание пластической деформации в процессе релаксации подобно нарастанию её при ползучести и что поэтому скорость релаксации можно вычислять по скорости ползучести. Исходя из этого предположения, казалось бы, не следовало заниматься специальным изучением явления релаксации. Однако существует и мнение, что скорость релаксации нельзя принимать за скорость ползучести, так как эти два процесса по существу не вполне тождественны, механизм возникновения и нарастания пластической деформации при релаксации несколько иной, чем при ползучести. При релаксации уменьшение напряжений в детали вызывается нарастанием пластической деформации за счёт упругой деформации при неизменной длине детали, а при ползучести нарастание пластической деформации происходит исключительно за счёт удлинения детали. При этом общая деформация при ползучести значительно больше, чем при релаксации; величина же деформации при высоких температурах может оказать существенное влияние на протекание ползучести, вызывая рекристаллизационные, диффузионные и другие процессы, отражающиеся на сопротивлении материала пластической деформации. В. При изучении явления ползучести весьма важной задачей является установление функциональной зависимости между основными величинами, характеризующими кривые ползучести: напряжением (а), температурой (Г), (dz \ временем (t) и деформацией ползучести (е или £ ), или её скоростью \ -=iv\, Paзwичными исследователями был предложен целый ряд формул, связывающих указанные величины. Ббльшая часть этих формул получена чисто эмпирическим путём и только некоторые из них построены, кроме того, ещё и на приближённых физических представлениях о протекании процесса ползучести. Поэтому ни одна из этих формул не отвечает достаточно хорошо опытным данным на широком диапазоне изменения напряжений, температур и времени. Большей частью расчёты по этим формулам удовлетворительно совпадают с опытными данными только на отдельных участках кривой ползучести - главным образом, на участке установившейся ползучести. Представляющая значительный интерес с практической точки зрения кривая 3 фиг. 660 или 661 может быть выражена приближённой формулой: s = P(a, T)Q(t, T) + tRia, 7), (39.1) где Р(а, Т) и (а, Т) - некоторые функции постоянного напряжения и температуры, а Qity Т) - функция температуры и времени. Первый член формулы характеризует главным образом явление неустановившейся ползучести; им можно пренебречь во второй стадии ползучести. Он построен в предположении, что на первой стадии ползучести кривые ползучести геометрически подобны, т. е. при одной и той же температуре, но при различных напряжениях, кривые ползучести могут быть получены из одной какой-либо кривой путём умножения её ординат на некоторую функцию напряжений. Это предположение, вообще говоря, экспериментально не подтверждается. Второй член формулы характеризует главным образом явление установившейся ползучести, когда скорость деформации ползучести vR((Sy Т) постоянна; этим членом можно пренебречь в первой стадии ползучести. Так как опытное исследование стадии неустановившейся ползучести представляет значительно ббльшие трудности, чем исследование стадии Таблица 40. Коэффициенты к формуле (39.3).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||