|

|

|

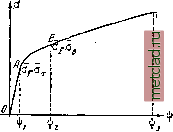

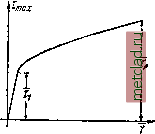

Главная --> Промиздат --> Коэффициент поперечной деформации Во второй стадии, которая продолжается до начала образования шейки, практически соответствующего достижению грузом Pf наибольшего значения, происходят значительные пластические деформации, одинаковые по всей длине образца; эта стадия характеризуется наличием равномерного удлинения. Связь между относительным удлинением и сужением здесь можно получить, принимая во внимание, что при пластических деформациях объём образца практически не меняется. Вторая стадия растяжения образца кончается достижением напряжениями (отнесёнными к первоначальной площади) величины предела прочности материала; в этот момент прекращается равномерное удлинение образца и начинается образование шейки - третья стадия деформации. В третьей стадии материал деформируется лишь около шейки. Относительное удлинение в области шейки значительно меняется по длине деформируемого участка и не может уже непосредственно служить характеристикой степени пластической деформации; такой ха-0 - рактеристикой является относительное су-Г жение в наиболее деформированном месте образца. Таким образом, наличие третьей стадии растяжения образца заставляет выбрать за характеристику степени пластической деформации . именно относительное сужение, которое однозначно определяет эту степень деформации во всё время растяжения и связано определённым образом с относительным удлинением в первой и второй стадиях деформации. На фиг. 651 изображена описываемая диаграмма; точки Л, 5 и С разграничивают три стадии растяжения. Напряжение ai соответствует истинному пределу текучести а; напряжение соответствует наибольшему грузу и может быть названо истинным пределом прочности а; наконец, аз = cfp - это напряжение в момент разрыва. Величина 2, оценивающая равномерное сужение образца по всей длине, характеризует способность материала к общей деформации; разность же между полним сужением 63 и равномерным оценивает способность материала к местным деформациям. Истинная диаграмма показывает, как изменяется сопротивление материала пластической деформации в зависимости от величины этой деформации- от степени наклёпа; по мере роста деформации растёт и это сопротивление вплоть до момента разрыва, - материал упрочняется. Чем круче идёт диаграмма, чем больше величина производной тем больше способность материала к упрочнению. Так как при достижении напряжениями а величины процесс равномерного растяжения образца теряет свою устойчивость, срывается, то эта величина предела прочности, а равно и величина предела прочности Ъ по существу является характеристикой сопротивления материала равномерному растяжению. Геометрические свойства истинной диаграммы описываются в специальных курсах ).  Фиг. 651. ) См. например, Шапошников Н. А., Основы механических испытаний металлов, 1936; Марковец М. П., Диаграмма истинных напряже- ний, 1943 и др. Форма истинной диаграммы напряжений, как характеристики сопротивления материала пластическим деформациям, и величина этого сопротивления- величина ординат - зависят от рода материала, температуры, скорости деформации и типа напряжённого состояния. Влияние рода материала (сталь, алюминий, латунь и т. п.) сказывается на абсолютной величине ординат и на крутизне диаграммы, т. е. на способности материала упрочняться. Температура детали резко сказывается на величине сопротивления пластическим деформациям; по мере понижения температуры это сопротивление возрастает. Увеличение скорости деформации тоже увеличивает сопротивление пластическим деформациям; это мы видели уже в § 233 при изучении действия ударов на материал. Если вести обычное растяжение образцов с различными скоростями, то диаграммы растяжения располагаются тем выше, чем больше скорость деформации. Наконец, тип напряжённого состояния тоже отражается на сопротивлении пластическим деформациям. Так как эти деформации* связаны с наличием сдвигов, то все виды напряжённого состояния, в которых касательные напряжения малы, будут соответствовать высоким значениям сопротивления пластическим деформациям. Так, всестороннее равномерное растяжение теоретически, а всестороннее равномерное сжатие не только теоретически, но и экспериментально, исключают возможность подобных деформаций; при напряжённых состояниях, близких к этим двум, пластические деформации возникают лишь при очень высоких значениях главных напряжений. Наличие всякого рода резких переходов, изменений формы деталей, надрезов, трещин создаёт, как показывают опыт и теоретические расчёты, систему местных напряжений, характеризующуюся обычно тремя главными напряжениями одного знака. Наличие такого напряжённого состояния может в очень сильной степени повысить сопротивление материала пластическим деформациям около надреза. Описанные выше диаграммы истинных напряжений обладают некоторыми существенными недостатками. Так, например, при вычислении относительного удлинения или сужения образца при больших деформациях уже нельзя пренебречь тем, что начальные размеры образца, к которым обычно относят приращение длины или изменение площади сечения, существенно изменились в процессе деформации. Поэтому в качестве характеристик больших пластических деформаций по аналогии с истинными напряжениями целесообразно ввести так называемые истинные удлинения и сужения. Истинное удлинение ё и истинное сужение отнесённые соответственно к действительной длине и площади сечения стержня в данный момент испытания, могут быть вычислены по формулам: h Fo e=J- = ln И J = ln. Так как объём тела при пластической деформации можно считать постоянным, т. е. K = F/=const., то dV = ldF+Fdl = 0 и у = -откуда следует, что 6 = ё. Таким образом, две различные характеристики деформации- истинное удлинение или истинное сужение - оказываются равными. Метод изучения сопротивления пластической деформации по результатам испытаний на растяжение до сих пор является наиболее распространённым. Однако полученные таким путём исходные данные о сопротивлении пластической деформации делаются недостаточно точными, начиная С момента образования шейки. Распределение деформации и напряжений в шейке становится очень неравномерным. Благодаря этому всякую характеристику деформации, в том числе и вычисленную по сужению шейки, в третьей стадии растяжения образца только очень условно можно считать характеристикой, полученной при линейном напряжённом состоянии. Это в значительной мере снижает ценность результатов испытаний на простое растяжение. В последнее время делаются попытки получения истинных диаграмм пластической деформации по результатам испытаний на кручение. Так как при испытаниях на кручение деформация даже очень пластичных материалов сохраняется достаточно равномерной но всей длине образца (без образования шейки) вплоть до момента разрушения, этот способ получения истинных диаграмм обладает известными преимуществами перед вышеописанным. Такие истинные диаграммы строятся в  Фиг. 652. координатах: истинное максимальное касатель- тах ~ (тах min) ное напряжение максимальный сдвиг [VmaxJ (Ф 2). Так как при кручении е ~ min ~ = -у(§ 54), то Т = тах -min- Максимальный сдвиг связан с ё и ё. аналогичной формулой: Ттах =тах - min- Однако и этот способ получения истинных диаграмм также не свободен от некоторых недостатков. При кручении сплошных стержней трудно учесть ълияние упруго деформирующейся центральной части стержня, при кручении же трубчатых образцов результаты испытания могут быть искажены благодаря потере устойчивости. § 249. Сопротивление разрушению. Отрыв и срез. А. Сжимающие напряжения сами по себе не могут привести к разрушению материала; могут иметь значение, повидимому, вызванные ими каса-тельные напряжения или поперечные деформации удлинения. В связи с этим уже давно возникло два различных представления ю разрушении материала: 1) как о явлении отрыва, обусловленном деформациями удлинения или преимущественно действием нормальных растягивающих напряжений, и 2) как о явлении среза или скалывания, обусловленном преимущественно действием касательных напряжений. Исходя из этих представлений, потребовалось различать и два вида сопротивления материалов разрушению: сопротивление отрыву и сопротивление срезу. До последнего времени считалось, что каждый материал может обладать только одним каким-либо видом сопротивления разрушению - или сопротивлением отрыву, или сопротивлением срезу. Однако такое одностороннее представление о явлении разрушения не позволило найти общее решение вопроса о прочности материалов. В противовес ему в самые последние годы у нас (см. §§ 250 и 252) было выдвинуто иное, экспериментально обоснованное предположение, что каждый материал в зависимости от того, в какие условия он будет поставлен, может разрушаться как путём отрыва, так и путём среза и может поэтому обладать как тем, так и другим видом сопротивления разрушению. Этот новый взгляд на вопросы разрушения способствовал разрешению |