|

|

|

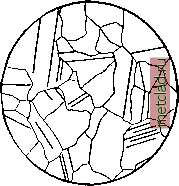

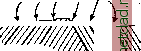

Главная --> Промиздат --> Коэффициент поперечной деформации Н. Н. Давиденкову и его школе. Введённый им в практику исследований новый метод испытания ненадрезанных образцов позволил изучить многие явления, весьма существенные для теории удара (влияние состояния поверхности, наклёпа, остаточных напряжений и т. п.). Вопрос об истинной природе ударной хрупкости металлов, для разрешения которого различными исследователями за границей был предложен ряд теорий, находившихся во взаимном противоречии и оказавшихся не в состоянии дать строгое, основанное на единой точке зрения, объяснение явлений в области ударных испытаний получил правильное истолкование в результате работ Н. Н. Давиденкова и его сотрудников. Эти исследования значительно продвинули вперёд не только разрешение вопроса о динамической прочности металлов в связи с их службой в деталях машин и сооружений. Глубокое аналитическое изучение явления удара позволило Н. Н. Давиденкову построить новую общую теорию механизма разрушения материала (см. главу XXXVIII) и установить общие критерии прочности материалов как при динамическом, так и при статическом действии сил. Исследование вопроса о сопротивлении материалов действию переменных нагрузок с самого же начала пошло чисто экспериментальным путём. Наиболее тщательно поставленные опыты на специально сконструированных для этой цели машинах были проведены в 1860-1870 гг. Вёлером. Разработанная им методика длительного определения предела выносливости металлов с небольшими изменениями сохранилась и до сих пор. В начале текущего столетия получили широкое распространение эти исследования и у нас. Пионерами по изучению явления усталости металлов в нашей стране были Воропаев и Симинский; серия опытов по усталости мостового железа была осуществлена К. К. Симинским в 1920-1922 гг. в Киевском политехническом институте. С 1925-1930 гг. исследования в этой области получили дальнейшее развитие в работах Н. Н. Афанасьева, Н. Н. Давиденкова, И. А. Одинга, И. В. Подзолова, С. В. Серенсена и многих других. В Ленинградском институте инженеров путей сообщения в течение ряда лет, начиная с 1925 г., велись работы по борьбе с изломами от усталости деталей подвижного состава железных дорог (главным образом вагонных и паровозных осей). Многочисленные исследования, выполненные под руководством Н. М. Беляева, позволили устранить основные причины этих изломов, которые одно время являлись бичом железнодорожного транспорта. Не менее практически важной была проведённая там же (1925-1940 гг.) большая работа по изучению динамической (в основном - усталостной) прочности рельсовой стали, результаты которой нашли отражение в наших технических условиях, обеспечивающих длительную и надёжную работу рельсов. И. А. Одингу и €го сотрудникам принадлежит ряд работ по изучению причин возникновения явления усталости и установлению критерия прочности металлов при повторно-переменных напряжениях; эти исследования привели к разработке ряда эффективных мероприятий по устранению разрушений деталей машин от усталости. В результате всестороннего изучения вопроса о так называемой циклической вязкости> (способности материала, не разрушаясь, поглощать в необратимой форме за один цикл смены напряжений определённое количество энергии), как основной характеристики материала при повторно-переменных нагрузках, И. А. Одингом была выдвинута новая теория усталостного разрушения металлов (теория гистерезисной энергии). Внедрение результатов эксперимента в практику расчётов деталей машин и сооружений при переменных напряжениях началось у нас примерно с 1930 г. По методике расчётов на прочность в машиностроении широко известны труды С. В. Серенсена и И. В. Подзолова. С. В. Серенсену принадлежат работы, связанные с установлением критерия прочности и развитием методов определения запасов прочности деталей при повторно-переменных нагрузках. И. В. Подзолову - работы по усовершенствованию методики назначения допускаемых напряжений. ГЛАВА XXXVIII. ПРОЧНОСТЬ МАТЕРИАЛОВ. § 247. Основные понятия. После того, как подробно рассмотрены разные случаи сопротивления материалов действию всякого рода нагрузок при различных видах напряжённого состояния, целесообразно вновь вернуться к вопросу о том, чем определяется прочность материала при различных обстоятельствах, и развить более глубоко данные, приведённые в главе VIII. Под прочностью материала или детали сооружения понимается их способность сопротивляться действию усилий, вызывающих ту или иную деформацию. Деформация детали при достаточном её развитии приводит к разрушению-разделению детали на части. При этом в одних случаях разрушение наступает после стадии малых деформаций, более или менее точно следующих закону Гука (хрупкое состояние материала); в других- между стадией малых деформаций и окончательным разрушением материал проходит через стадию значительных остаточных деформаций (вязкое или пластическое состояние материала). Для суждения о прочности материала, находящегося в хрупком состоянии, требуется изучение только одного предельного (опасного) состояния - перехода от упругой деформации к разрушению материала. Для суждения о прочности материала, находящегося в пластичном состоянии, необходимо изучение двух предельных состояний - перехода упругой деформации в пластическую и перехода от пластической деформации к разрушению материала; очень важно при этом знать, как протекает деформация после достижения предела текучести. Известно (§ 27 и др.), что для пластичных материалов появление заметных остаточных деформаций и даже начало разрушения в отдельных наиболее напряжённых местах детали во многих случаях ещё не приводит к потере несущей способности или к разрушению этой детали в целом. Таким образом, знания предела текучести и сопротивления материала разрушению может оказаться недостаточным для суждения о прочности детали. Здесь, очевидно, необходимо изучение поведения материала на протяжении всего процесса пластического деформирования. Таким образом, характеристиками, качественно и количественно определяющими упомянутые выше предельные (опасные) состояния, являются: сопротивление материала возникновению и развитию значительных пластических деформаций и сопротивление материала разрушению. Механизм пластической деформации в кристаллической решётке твёрдых тел изучен ещё недостаточно хорошо. Суди по опытным данным, пластические деформации развиваются за счёт сдвигов или скольжений элементов кристаллической решётки. Явление сдвига или скольжения заключается в параллельном смещении одних частей кристалла по другим вдоль кристаллографических плоскостей. Сдвиги в кристаллах часто происходят вдоль очень большого числа плоскостей, причём число этих плоскостей увеличивается с увеличением напряжении. Эти сдвиги бывают видны под  Фиг. 649.  микроскопом на протравленных образцах деформированного металла в виде системы параллельных линий, различно ориентированных в каждом кристаллическом зерне. На фиг. 649 (рисунок с фото) показана подобная микрофотография (увеличение 250) образца мягкой стали. Линии сдвигов на микрофотографии представляют собой изображение небольших ступенек, получающихся при последовательных сдвщах в том нли ином зерне (фиг. 650). Плоскости сдвигов По5ертность Фиг. 650. Микродеформации в отдельных зёрнах, суммируясь, дают полные деформации тела в виде сдвига уже больших объёмов материала; так, нри простом растяжении эти сдвиги происходят по плоскостям, наклонённым к направлению растяжения под углом в 45-50°. Явление разрушения, несмотря на его большое практическое значение, изучено пока меньше, чем процессы пластической и, тем более, ynpyro[ii деформации. Исследования показывают, что разрушение кристаллической решётки твёрдых тел может происходить как путём разъединения (отрыва), атомов, при котором решётка сразу распадается на две части, так и путём скольжения (сдвига) атомов, при котором решётка, постепенно деформируясь, распадается только после значительного искажения. Явление разрушения кристаллического тела в целом оказывается более сложным. Фактор ориентировки, играющий главную роль при разрушении отдельных кристал-. лов, теряет своё значение для кристаллического тела, представляющего собой, совокупность различно ориентированных кристаллов. Разделение тела на части является следствием многих разрушений, происходящих как внутри отдельных кристаллов, так и по поверхности раздела между ними. Изучение явления разрушения в ряде случаев дополнительно, осложняется влиянием предшествующей пластической деформации, вызывающей изменение напряжённого и деформированного состояния тела. Вследствие этого многие вопросы, связанные с явлением разрушения, несмотря на длительное их изучение, и до сих пор ещё остаются неразрешёнными. § 248. Сопротивление пластическим деформациям. Наиболее удобно, с точки зрения постановки эксперимента, изучать характеристики сопротивления материала нарушению прочности при простом растяжении. Как уже было показано в § 13, характеристикой сопротивления материала пластическим деформациям является так называемая истинная диаграмма напряжений (фиг. 23). Ординаты её a (j) получаются делением силы Pt, растягивающей в каждый момент времени t образец, на соответствующую площадь поперечного сечения Ft. Абсциссы этой диаграммы характеризуют степень пластической деформации. За эту характеристику можно было бы взять или относительное удлинение образца s или относительное сужение Как известно, при растяжении образцов пластичного материала можно различать три стадии; в первой из них деформации упруги, следуют закону Гука и одинаковы 1Ю всей длине образца. При этом поперечное сужение может быть выражено через относительное удлинение с помощью коэффициента Пуассона \х (§ 9). |