|

|

|

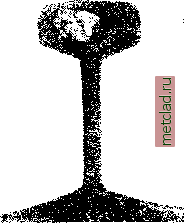

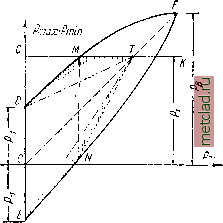

Главная --> Промиздат --> Коэффициент поперечной деформации 40 лет, вторая же, с резким надрезом, - всего один год. Материал второй оси был лучше, чем первой.   Фиг. 636. Фиг. 637. Наконец, на фиг. 638 показан пример треш.ины усталости, начавшейся от внутреннего фактора концентрации. Пустота или постороннее включение в головке рельса создали очаг местных напряжений, вызвавший постепенное развитие трещины, ослабившей сече- ние и приведшей к излому. На поверхности излома трещина имеет вид серебристого пятна. Приведённых примеров достаточно, чтобы показать характерные черты изломов усталости. Опыт показывает, что главную роль в образовании этих изломов играет не качество материала (обычно оно оказывалось вполне нормальным), а совершенно неправильная обработка детали, вызывающая весьма значительные местные напряжения. Гораздо реже могут быть случаи, когда плохое качество материала может обусловить появление трещины усталости при таком повреждении поверхности, которое при нормальном материале, может быть, и не вызвало бы излома. Нам известен случай излома оси вследствие наличия точки, выбитой острым керном на поверхности вагонной оси. В заключение настоящего параграфа следует остановиться на том физическом процессе, который вызывает и заставляет развиваться трещину усталости.  Фиг. 638. При действии высоких местных напряжений, вызванных тем или иным фактором концентрации и обычно значительно превышающих предел текучести материала, в отдельных кристаллических зёрнах начинаются сдвиги, аналогичные тем, которые имеют место и при статическом растяжении. Разница заключается лишь в том, что при растяжении образца пластические деформации и явления сдвига в кристаллических зёрнах вызываются общими напряжениями, охватывают поэтому весь объём образца и растут в одном направлении; при переменных нагрузках эти деформации происходят в пределах очень малого объёма, подвергающегося местным напряжениям, и происходят то в одном, то в противоположном направлениях. Поэтому они не оказывают заметного влияния на прочность образца в целом, но та часть материала, которая подвергается высоким местным напряжениям, постепенно проходит все стадии пластической деформации, которые испытывает материал всего образца, подвергающегося простому растяжению. При каждом цикле изменения нагрузок пластически деформированная часть материала, попавшая в зону высоких местных напряжений, испытывает сдвиги то в том, то в другом направлениях; каждый новый сдвиг происходит в другой плоскости, чем предыдущий, так как эти сдвиги сопровождаются упрочнением материала. По мере упрочнения пластически деформированный объём всё более приближается по своей жёсткости к упругому, окружающему его материалу, и в связи с этим берёт на себя всё ббльшую долю нагрузки. Зто вызывает непрерывный рост фактических максимальных напряжений в рассматриваемом малом объёме материала при остающемся постоянном среднем (измеряемом) напряжении. В то же время это разгружает упругую зону, что влечёт за собой уменьшение её деформаций, а значит, и деформаций пластической части материала, заключёнлсй внутри упругой зоны. Таким образом, при переменных нагрузках происходит постепенный рост фактических наибольших напряжений перенапряжённого объёма материала, а в связи с этим постепенное затухание его деформаций. Если это затухание успеет закончиться раньше, чем фактические напряжения дойдут до величины разрушающего напряжения, материал не даст трещины; мы будем иметь случай работы детали при напряжениях, лежащих ниже предела выносливости. В противном случае, если эти напряжения успеют сделаться равными разрушающему напряжению, возникает начальная трещина, у дна которой процесс повторяется и вызывает дальнейший рост трещины; деталь работает при напряжениях, превышающих предел выносливости. Физический процесс разрушения при переменных нагрузках по существу не отличается в общих чертах от тех явлений, которые имеют место при статическом растяжении. Это заключение подтверждается и современными исследованиями при помощи рентгеновских лучей механизма разрушения в обоих случаях. § 242. Установление допускаемых напряжений. Было установлено, что основную роль в образовании трещин усталости и разрушении металла от повторно-переменных нагрузок играют местные напряжения. Поэтому условие прочности при переменных напряжениях придётся Составлять так, чтобы именно местные напряжения не превышали предела выносливосги с коэффициентом запаса k, т. е. Рш,.-Л- = [Р (37.8) Величины и ад найдены; остаётся, выбрав основной коэффициент запаса k, найти допускаемые напряжения [р]\ влияние динамичности нагрузки следует учесть или при вычислении р при помощи динамического коэффициента (§ 216), или добавочным специальным коэффициентом запаса k. Влияние размеров детали на величину предела выносливости р. следует учесть введением масштабного коэффициента а (см. § 240). Таким образом, для детали вместо (37.8) будем иметь: - Рг = {Рг]- (37.9) Рассмотренные в § 238 диаграммы (фиг. 617 и 618) дают величины наибольших напряжений, при которых разрушение происходит или путём развития трещины усталости, или (при /7 = 0) путём простого разрыва. Таким образом, из этих диаграмм можно получить величины напряжений, эквивалентных пределу прочности материала. Однако при применении пластичных материалов нарушение нормальной работа конструкции обычно происходит уже при напряжениях, равных пределу текучести р. Поэтому, чтобы получить полный график разрушающих напряжений, надо на диаграммах нанести  Фиг. 639. Рт-Рт И Ра линию, изображающую напряжённое состояние /?тах = Рт На диаграмме Ртах-Рт это сделать просто: достаточно провести прямую параллельную осп абсцисс и имеющую ординатой/? (фиг. 639). |