|

|

|

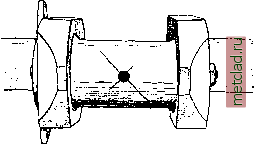

Главная --> Промиздат --> Коэффициент поперечной деформации образца с помощью так называемого масштабного коэффициента а, представляющего собой отношение предела выносливости малого образца pj, к пределу выносливости геометрически подобного большого образца или детали р, можно по известному значению предела выносливости, полученному из испытаний малых образцов, приближённо определить величину предела выносливости детали. Так как а = , то Величина масштабного коэффициента а в лютных размеров образца или детали может графикам фиг. 629. При этом снижение предела выносливости детали определяется по отношению к пределу выносливости, полученному из испытаний на усталость образцов диаметром 10 мм. Величина а зависит не только от абсолютных размеров детали, но и от материала детали и фактора концентрации напряжений. На фиг. 629 по кривой 1 определяются значения а для деталей зависимости от абсо-быть определена по f2fl 1,6 1,5 1.2 1.0 W \5 202500 50 60 80 100 150 200 dfn Фиг. 629. из углеродистых сталей при отсутствии концентрации напряжений, по кривой 2 - для деталей из углеродистых сталей при умеренной концентрации напряжений (ад < 2) и для деталей из легированных сталей при отсутствии концентрации напряжений, по кривой 3 - для деталей из легированных сталей при наличии концентрации напряжений. Графики фиг. 629 можно применять для гладких образцов только при изгибе и кручении, а для образцов с концентрацией напряжений - при всех видах напряжённого состояния. § 241. Практические примеры разрушения при переменных нагрузках. Механизм появления и развития трещин усталости. После того как установлены все обстоятельства, характеризующие явление разрушения при переменных нагрузках, следует рассмотреть некоторые практические случаи подобного вида поломок. На фиг. 630 и 631 показан случай излома вагонной оси (изгиб при вращении), вызванный резким переходом от утолщённой части К более тонкой; вместо плавного перехода галтелью дан ступенчатый переход с грубыми рисками от резца. Трещина усталости начинается с наружной поверхности и имеет кольцеобразную форму.   Фиг. 630. Фиг. 631. Материал оси вполне удовлетворителен; на это указывает и весьма малая площадь зоны мгновенного излома. На фиг. 632 показан излом оси, не вращавшейся, а лишь изгибавшейся в вертикальной плоскости. Материал - осевая сталь с преде-   Фиг. 632. Фиг. 633. лом прочности около 50 кг/мм. Причиной развития трещины усталости явился резкий (под прямым углом) переход от квадратного сечения оси к круглому. На фиг. 633 показан продольный разрез другого конца этой же оси, ещё не успевшего сломаться; ясно видны треш.ины усталости,  Фиг. 634, распрсстраняюш.иеся от крайних волокон сечения в месте резкого перехода. На фиг. 632 видны зоны этих трещин и зона окончательного излома. Следует обратить внимание на ряд криволинейных полос и линий на поверхности трещин усталости. Это - следы постепенного развития трещины; разрушение идёт примерно по нормали к этим линиям; таким образом, изучая расположение этих линий, мы всегда можем найти исходный пункт, откуда началось развитие трещины; как правило, там и следует искать источник местных напряжений, вызвавших начало трещины. Рост трещины объясняется тем, что у её дна, в свою очередь, развиваются очень высокие местные напряжения, которые и обусловливают дальнейшее распространение трещины в глубь металла. Интересно отметить, что оси, излом одной из которых изображён на фиг. 632, не давали трещин усталости, когда они изготовлялись из более мягкой стали (ав40 кг1мм\ даже при той же конфигурации. Здесь сказывается различная чувствительност ь этих сталей к местным напряжениям. На фиг, 634 показаны трещины усталости, начав- шие распространяться от от- Щ. верстия для смазки в шейке коленчатого вала, работавшего на переменное (в разные стороны) кручение. Трещины идут под углом 45° к оси вала, перпендикулярно к главным напряжениям. На фиг. 635 показано начало трещины усталости на оси моторной дрезины, у места очень небольшого (0,5 мм высотой), но очень резкого уступа. Мы видим, что трещина усталости начинает развиваться в нескольких местах сразу и даже не строго в одном сечении. Позднее все эти трещины сливаются в одну. На фиг. 636 и 637 показаны очертания двух паровозных осей, из которых одна, с плавными переходами, прослужила благополучно  Фиг. 635. |