|

|

|

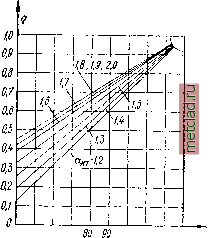

Главная --> Промиздат --> Коэффициент поперечной деформации тельству дано уже в § 17; пластические свойства материала образуют своеобразный буфер, смягчающий в той или иной степени эффект местных напряжений. Таким образом, можно рассматривать два коэффициента концентрации: первый - теоретический а - учитывает лишь влияние формы фактора концентрации и определяется, главным образом, при помощ!1 первых двух из указанных выше методов; второй же - действительный коэффициент концентрации aд, - определяемый опытами на усталость, учитывает влияние не только формы, но и материала детали. Так как это влияние сказывается только на превышении местных напряжений над общими, т. е. на величинах (а.-1) и (7.д-1), то степень чувствительности материала к местным напряжениям можно определить отношением этих двух величин, так называемым коэффициентом чувствительности : . -1 (37.3) Этот коэффициент зависит от характера материала: для высококачественных, термически обработанных легированных сталей он доходит до единицы, а для малоуглеродистых сталей падает до 0,5. Крайне мало чувствительным к местным напряжениям оказывается чугун; для него величина q близка к нулю и действительные коэффициенты ад близки к единице. Это объясняется тем, что предел выносливости чугуна весьма сильно зависит от наличия микроскопических включений графита, представляющих собою фактически очень острые трещины в массе основного металла; влияние этих трещин, всегда имеющихся в чугуне, настолько велико, что почти совершенно сглаживает эффект других факторов концентрации напряжений. Коэффициент чувствительности не является, однако, только характеристикой материала, он зависит от геометрической конфигурации детали и от её абсолютных размеров; с увеличением абсолютных размеров детали q растёт. Приближённо (без учёта влияния абсолютных размеров детали) величина коэффициента чувствительности q для стали может быть определена из графиков на фиг. 626 в зависимости от предела прочности материала (в пределах от 40 до 130 kbjmm) и от теорети-  50 60 70 100 т 120 130 Фиг. 626. ческого коэффициента концентрации а, (фиг. 627 и 628). Этот график получен путём обработки экспериментальных данных по испытанию на усталость малых (диаметром 7-10 мм) образцов различных марок стали при разных теоретических коэффициентах концентрации. 2.2 1fi

Фиг. 627. Из него видно, что коэффициент чувствительности растёт с увеличением предела прочности материала и теоретического коэффициента концентрации. Начиная со значения акт=1,8, дальнейшее увеличение ат уже не влияет на величину коэффициента чувствительности. Для легированных сталей с высоким пределом прочности (130 кг/мм ) можно считать коэффициент q равным единице

И а Для цветных металлов имеется значительно меньше данных о величине коэффициента чувствительности. Для электрона (сплав магния с алюминием, цинком, марганцем) в отливках этот коэффициент равен 0,15; в редких случаях он повышается до 0,25. Для электрона в тянутом или штампованном виде коэффициент чувствительности повышается и колеблется в пределах 0,35 - 0,50. Для алюминиевых сплавов наблюдались несколько более низкие значения коэффициентов чувствительности. Для определения теоретического коэффициента концентрации в наиболее распространённых случаях концентрации напряжений (отверстия, выточки, галтели) могут быть использованы изображён- Фиг. 628. ные на фиг. 627 и 628 графики изменения величины а. в зависимости от степени резкости нарушения формы детали при растяжении или сжатии (фиг. 627) и чистом изгибе (фиг. 628). Эти коэффициенты определены на плоских образцах с помощью оптического метода измерения напряжений. Для круглых образцов с выточками и галтелями соответствующие значения а оказываются несколько меньшими. Некоторые значения а для круглых стержней приведены в таблице 37. Таблица 37. Коэффициенты концентрации. Вид деформации и фактора концентрации напряжений I. Изгиб и растяжение: 1. Полукруглая выточка на валу; отношение радиуса выточки к диаметру вала: 0,1...................... 0>5...................... 1,0...................... 2,0...................... 2. Галтель Отношение радиуса полной галтели к высоте сечения (диаметру вала): 0,0625 .................... 0,125..................... 0,25..................... 0,5...................... 3. Переход под прямым углом................... 4. Острая V-образная выточка.................. 5. Нарезка дюймовая......................... 6. Нарезка метрическая........................ 7. Отверстия при отношении диаметра отверстия к поперечному размеру сечения от 0,1 до 0,33........... 8. Риски от резца на поверхности изделия ........... II. Кручение: 1. Галтель при отношении радиуса галте.ти к наименьшему диаметру вала: 0,02..................... 0,10..................... 0,20..................... 2. Шпоночные канавки........................ 2,0 1,6 1,2 1Д 1,75 1,50 1,20 1,10 2,0 1,2-1,4 1,6-2,0 Следует подчеркнуть, что с помощью графиков фиг. 627 и 628 и таблицы 37 определяются теоретические, т. е. максимальные возможные значения коэффициентов концентрации; зная величину теоретического коэффициента концентрации а, величину действительного коэффициента концентрации ад можно вычислить по формуле кд=1+?( кт-1). (37.4) вытекающей из соотношения (37.3). Однако если значение коэффициента чувствительности q, входящего в эту формулу, приближённо |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||