|

|

|

Главная --> Промиздат --> Коэффициент поперечной деформации непосредственными экспериментами, двух сталей таковы: Малоуглеродистая сталь (ОДЗоД С)........ 39,5 33,0 20,4 Легированная сталь (0,Зо/оС, 3,бо/о Ni, 0,бо/оСг) 80,0 55,5 36,4 70 60 50 UO 30/20 fO\ Для первой имеет место формула [10 20 дО для второй Фиг. 622.

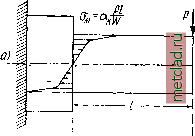

О 10 20 до От На фиг. 622 и 623 построены диаграммы для серого чугуна; механические свойства этого материала таковы: Ов=78 кг/мм; а+ = 22 кг/мм; o i = = 7,3 кг/мм и ао = = 46лгг/л ж = 0,59с7в; oq - предел выносливости для одностороннего цикла (напряжения меняются от нуля в одну сторону, г - 0) при сжатии. Эти диаграммы свидетельствуют о том, что и при переменных нагрузках чугун на сжатие работает значительно лучше, чем на растяжение. § 239. Местные напряжения. Опыты показывают, что для образования треш.ины усталости имеет значение величина так называемых местных напряжений, возникающих или в местах резкого изменения призматической формы стержня (надрезы, выточки, переходы), или при повреждениях его поверхности (царапины, риски), или в местах нарушения сплошности материала (пустоты, включения, трещины). Все перечисленные факторы, вызывающие развитие местных напряжений, повышатели напряжений , мы в дальнейшем для краткости будем обозначать термином фактор (источник) концентрации >; 7(? 00 50 40 до 20 10 Фиг. 623. Механические свойства этих  в зависимости от степени резкости нарушения призматической формы стержня или сплошности материала мы будем говорить о резком или смягчённом характере фактора концентрации. Местные напряжения по своей величине обыкновенно значительно превышают те наибольшие напряжения раху которые получаются при отсутствии факторов концентрации, так называемые общие напряжения: р = ajnaxy 1 - коэффициент концентрации напряжений. Величина (а-1) характеризует степень превышения местных напряжений над общими. На фиг. 624, а показаны местные напряжения при изгибе, вызванные резким изменением размеров поперечного сечения стержня; на фиг. 624, б для сравнения показано распределение напря- жений в случае плавного изменения диаметра стержня при отсутствии местных напряжений. На фиг. 625 изображены местные напряжения, вызванные наличием отверстия в растянутом стержне. Из этих диаграмм видно, что местные напряжения захватывают весьма небольшой объём и, быстро затухая, падают до величины соответствующих общих напряжений. Местные напряжения даже при линейном общем напряжённом состоянии обычно образуют систему, соответствующую более сложному напряжённому состоянию. На фиг. 625 показано, что, помимо напряжений по сечениям, перпендикулярным к оси стержня, у отверстия возникают и добавочные меньшие нормальные напряжения по площадкам, перпендикулярным к первым (aj). Величина коэффициента концентрации зависит, главным образом, от степени резкости нарушения призматической формы стержня. Если переход от большего диаметра стержня к меньшему сделан резким, под прямым углом, то мы получаем наибольшее значение ау если же этот переход смягчён галтелью того или иного радиуса, то величина значительно снижается и может оказаться даже равной единице (фиг. 624, а п б). Для определения коэффициентов концентрации применяют следующие методы. В ряде случаев (например, растяжение и изгиб Фиг. 624. tttlMt ТТГТТТ Фиг. 625. стержней с отверстиями и выточками) удаётся найти величину местных напряжений при помощи методов теории упругости. Затем широкое распространение нашёл метод экспериментального определения местных напряжений путём просвечивания поляризованным светом плоской напряжённой модели из прозрачного материала (стекло, целлулоид, бакелит); по получающейся при этом окраске различных участков модели можно установить величину разности главных напряжений в различных точках, а затем при помощи дополнительных измерений и вычислений и сами величины главных напряжений. К числу экспериментальных методов относятся также исследования местных напряжений с помощью лаковых покрытий ) или сеток ) (из квадратов или окружностей малого диаметра), наносимых на поверхности образцов испытуемого материала и исследования па хрупких (гипсовых) моделях. Определяя предел прочности материала путём испытания до разрушения двух моделей (фиг. 624, а и б), одной с местными напряжениями, а другой - без них, мы получаем для первой модели меньшее значение ау чем для второй (конечно, вводя в вычисления один и тот же момент сопротивления сечения диаметром d)] отношение этих величин и даёт искомый коэффициент концентрации а,. Однако наиболее надёжным является способ получения путём определения предела выносливости для образцов исследуемого материала с местными напряжениями и без них. Первые дают пониженную (за счёт влияния местных напряжений) величину предела вы- носливости по сравнению со вторыми а, отношение п будет равно а. В результате применения всех указанных методов оказалось, что величины коэффициентов концентрации напряжений, определённые разными методами для одного и того же типа фактора концентрации, оказываются различными. Первые два способа - применение теории упругости или оптического метода - дают близкие друг к другу величины а; это понятно, так как в обоих случаях результаты исследования относятся к изотропному упругому материалу; между тем, величины Лк, определённые при помощи испытаний на усталость, оказываются для некоторых сортов материала (хромоникелевая сталь, углеродистая сталь высокого сопротивления) близкими к полученным первыми двумя методами, а для некоторых (малоуглеродистая сталь) значительно пониженными. Оказалось, что коэффициент концентрации зависит н-е только от формы детали, но и от материала образца. Он тем ниже, чем материал пластичнее. Известное объяснение этому обстоя- *) См., например, Прокофьев И. П., Методика изучения деформашШ при помощи лаковых покрытий, 4:Вестник металлопромышленности , 1936. *) См., например, С м и р н о в - А л я е в Г. А., Сопротивление материалов пластическим деформациям, 1949. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||