|

|

|

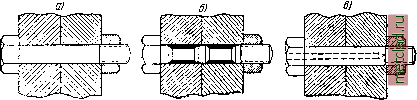

Главная --> Промиздат --> Коэффициент поперечной деформации стержня при статическом сжатии не вызывает изменения напряжений в сечениях другой половины; при ударе же оно повышает их. Местные уменьшения площади поперечного сечения на небольшой длине стержня вызывают резкое повышение напряжений. Для снижения напряжений надо стремиться, главным образом, к увеличению податливости стержня путём увеличения его длины, добавления буферной пружины, замены материала другим, с более низким модулем упругости, выравнивания площадей поперечных сечений. Наиболее эффективным может оказаться выравнивание площадей поперечных сечений по наименьшей. Поэтому при конструировании стержней, работающих на удар, надо добиваться постоянной площади сечения по всей длине стержня; местные утолщения допустимы лишь на небольших участках длины; местные же выточки небольшой протяжённости крайне нежелательны. Если при таких условиях не удаётся сконструировать достаточно прочный стержень, необходимо удлинение стержня или равномерное увеличение площади. В качестве примера можно привести болт, передающий от одной части конструкции на другую растягивающий удар. Конструкция, показанная на фиг. 603, а, будет плохо сопротивляться удару, так  Фиг. 603. как участок болта с нарезкой, имеющий меньший диаметр, будет работать как выточка. Большая часть энергии удара будет поглощаться частью болта, имеющей нарезку. Обрыв весьма вероятен. Фиг. 604. Для улучшения конструкции надо заставить весь объём болта более или менее равномерно поглощать энергию удара; для этого надо сделать его площадь всюду (или почти всюду) равной площади по § 231] УЧЁТ МАССЫ УПРУГОЙ СИСТЕМЫ, ИСПЫТЫВАЮЩЕЙ УДАР 715 внутреннему диаметру нарезки. Этого можно достигнуть или обтачиванием тела болта (фиг. 603, б), или высверливанием в нём канала (фиг. 603, в). В качестве примера увеличения сопротивления болтов путём их удлинения можно привести конструкцию, изображённую на фиг. 604, а и б. Крышки цилиндра бурового инструмента иногда испытывают сильные удары поршня. Короткие болты, прикрепляющие крышку к цилиндру по варианту фиг. 604, а, давали обрыв. Выход был найден путём удлинения болтов по варианту фиг. 604, б. § 231. Учёт массы упругой системы, испытывающей удар. При вычислении напряжений при ударе мы считали, что вся энергия удара переходит в потенциальную энергию ударяемого тела. В действительности часть её переходит в энергию местных деформаций, происходящих около места удара. При более или менее значительной массе ударяемого тела эта поправка может оказаться существенной. Исследуем, как отразится на величине расчётных напряжений при ударе учёт массы ударяемого тела. В качестве примера рассмотрим случай удара при изгибе (фиг. 599, а). В момент удара груз Q имел скорость v, а балка была неподвижна. В течение очень короткого промежутка времени все элементы балки приобретут некоторую скорость, а груз несколько замедлит своё движение. Можно считать, что в этот период удара балка практически останется прямой, а уменьшение скорости груза будет происходить за счёт местных деформаций как балки, так и самого груза. Этот период окончится, когда скорости груза и балки в месте удара сравняются между собой и достигнут некоторого общего значения Vi\ после этого начнётся изгиб балки под действием груза движущегося со скоростью Vi вместе с получившим удар сечением, как бы прикреплённым к грузу. В этот второй период удара, когда имеют место деформации уже всей балки, кинетическая энергия груза и движущейся балки переходит в потенциальную энергию изгиба. Для вычисления этой энергии необходимо знать скорость груза и скорости остальных сечений балки. В течение первого периода удара в основном происходит преобразование механического движения груза в механическое же движение груза и балки. Так как часть кинетической энергии падающего груза переходит в энергию местных деформаций, то живая сила груза и балки в конце первого периода удара меньше их живой силы до удара. Живая сила груза и балки до удара равна живой силе падаю-щего груза у- (балка неподвижна). В конце первого периода удара живая сила груза равна Полагая, что при ударе балка гнётся по ТОЙ же кривой, что и при статической нагрузке силой инерции, приложенной посредине пролёта, для вычисления живой силы балки в конце первого периода удара можем воспользоваться выводами § 223. По формуле (35.32) живая сила балки равна половине произведения приведённой массы балки на квадрат скорости, т. е. равна gg- i* Таким образом, потерянная при ударе живая сила Т может быть вычислена по формуле: 2g \2gS5 2g) 2-L 433QJ (36.29) Потерянная скорость груза есть v - v, соответствующая ей живая сила равна iV - lY Живая сила всей балки, соответствующая скорости Vl - О, приобретённой получившим удар сечением балки, равна живой силе балки в конце первого периода удара. Поэтому суммарная живая сила груза и балки Ti, соответствующая потерянным и приобретённым скоростям, может быть вычислена по формуле: 2 t-, (l (36.30) Приравнивая выражения для Г и Ti по формулам (36.29) и (36.30), получаем: откуда 1 . AZ?* 35 Q Имея скорость t i движения груза и средггего сечения балки, вычислим теперь живую силу удара, переходящую в потенциальную энергию изгида балки. Эта живая сила складывается из кинетической внергин груза и кинетической энергии балки, которая, как уже было установлено выше, к концу первого периода удара равна /J. Таким образом, энергия удара Т равна: - 2 +35 2i4 -2?11-Гз5 7Г] = - 35 Q J 2 , , IZtv 35 Q 1 , Zi |