|

|

|

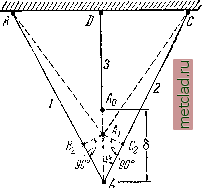

Главная --> Промиздат --> Коэффициент поперечной деформации Отсюда имеем: /1Ы=зК]С08 . (4.11) т. е. для возможности подбора сечений стержней без излишнего запаса при всяком п необходимо, чтобы cos а удовлетворял условию (4.12. При наших данных получаем: а 1000 . 1 . W .о Так как в нашей конструкции а = 30°, то при всяком п мы вынуждены будем или давать запас в одной группе стержней или игти на перенапряжение для другой группы. Самую же величину п надо выбирать так, чтобы получить наиболее экономичное решение. В таблице 8 даны результаты подсчёта для различных п. Зная площади, длины и материал стержней, можно выбрать комбинацию, дающую наиболее экономичное решение в зависимости от стоимости материала. Здесь отражается общий закон, характеризующий распределение усилий между стержнями в статически неопределимых системах,- эти усилия распределяются соответственно жёсткости стержней; чем больше площадь данного стержня, тем большую долю усилия он на себя берёт, и наоборот. Если мы будем площади Fy и F< приближать к нулю, то и усилия Nx и будут приближаться к нулю, а к Q. Если же будем уменьшать площадь F, то Лз будет уменьшаться, а Nx и - увеличиваться. При отношении п = 0,9 [формула (4.8)] Nx = N=l,60 г, iV3=l,20 т. Это потребует /з = 2,0 см и Fx = lyS см вместо требуемой по условию прочности для стальных стержней 1,6 см. Если бы мы приняли для крайних стержней Fi=l,6 см, то отношение п вновь уменьшилось бы, и средний стержень оказался бы опять перенапряжённым. Поэтому приходится опять мириться с запасом в крайних стержнях. Из формулы (4.4) вытекает, что подобрать соотношение площадей п = у так, чтобы напряжение во всех стержнях было равно допускаемому, можно лишь при определённом значении угла а. В самом деле, если бы нам удалось назначить площади F точно по допускаемым напряжениям, то мы имели бы соотношения M = FiK]; N = F[o,\. (4.10) Подставляя эти величины в равенство (4.4), получаем: ВЛИЯНИЕ НЕТОЧНОСТЕЙ ИЗГОТОВЛЕНИЯ Таблица 8. Результаты расчётов при различных значениях п.

необходимая принятая 1,56 1,60 1,67 1,75 1,83 1,74 1,80 1,85 1,94 2,06 2,17 2,00 1,85 1,62 1,37 § 20. Влияние неточностей изготовления на усилия в элементах статически неопределимых конструкций. В предыдущих параграфах мы установили особенности работы и расчёта статически неопределимых систем. 1. Недостающие для определения усилий уравнения могут быть получены только при помощи изучения совместности деформаций данной системы. 2. Распределение усилий между элементами статически неопределимой конструкции зависит от соотношения между площадями, модулями упругости и длинами этих элементов. 3. Чем более жёсток данный элемент, т. е. чем меньше его длина и больше площадь и модуль упругости, тем сравнительно ббльшую долю усилия он принимает на себя. В настоящем параграфе мы рассмотрим ещё одно важное для практики свойство статически неопределимых конструкций. При изготовлении всякого рода сооружений нельзя обеспечить абсолютно точного выполнения размеров их частей; всегда надо считаться с возможностью тех или иных небольших неправильностей при их изготовлении. Если мы имеем дело со статически определимой системой, то такие неточности не вызовут никаких напряжений в этой системе. Так, например, если стержень АВ (фиг. 38) будет сделан немного короче, чем предполагалось по чертежу, то это поведёт за собой лишь лёгкое искажение треугольника CAB. При отсутствии силы Q усилия в стержнях В и АС будут равны нулю независимо от того, с какой точностью исполнены длины этих стержней. Совсем иначе поведёт себя статически неопределимая конструкция, изображённая на фиг. 39. Пусть средний стержень будет сделан ороче, чем следует на длину АА = Ь (фиг. 42). Чтобы соединить  Фиг. 42. ЛЛ = ЛвЛ, + ЛИ, = 3 + . (4.13) Так как внешних нагрузок нет и усйлие - сжимающее, а Лз - растягивающее, то уравнение равновесия (4.1) принимает вид N - 2Ni cosa = 0. (4.14) Заменяя в уравнении (4.13) величины A/i и А/3 их значениями л/-JM. и А 7 81 cos а и решая совместно (4.13) и (4.14), получаем: ЬЕР,---------. д, * 2 cos а 2EFi cos* а. Знак плюс перед значениями усилий Лз и 7V, показывает, что наши предположения об их направлении правильны. Отметим, что в формулу (4.3) можно подставлять взамен длины среднего стержня величину /3, а не /3 - 8, ввиду малобти S по сравнению с /3. Это упрощение всегда следует применять при расчёте на неточность изготовления. Приведённый расчёт показывает, что неточности изготовления влекут за собой напряжения в стержнях даже при отсутствии внешних воздействий на конструкцию. Таким образом, возможность появления так называемых начальных напряжений тоже является основным свойством статически неопределимых конструкций. Если все три стержня будут сделаны из одного материала и одинаковой площади, то при действии груза Q (фиг. 39) растяги вающее усилие в среднем стержне будет больше, чем в крайних (4.4); наличие рассмотренной неточности изготовления вызывает добавочное растягивающее усилие в среднем и сжимающие усилия в крайних стержнях; в этом примере наличие начальных напряжений конец среднего стержня Л© с концами А крайних стержней где-то в точке Л необходимо средний стержень растянуть на длину А/з = ЛЛь а крайние сжать на длину Llx-= АВ -АС, Проводя в точках и В перпендикуляры к первоначальным положениям крайних стержней, как описано в § 19, получаем точку соединения концов всех трёх стержней Л1. Из чертежа получаем уравнение совместности деформаций стержней; |