|

|

|

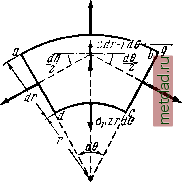

Главная --> Промиздат --> Коэффициент поперечной деформации Для очень топкого кольца, при Г1>Га и а\, (35.15) что совпадает с выводом § 217. В этом случае наибольшее напряжение (35.15) всего только на 20Vo больше {dmaix - диска с весьма малым отверстием (35.14). Из формул (35.9) и (35.10) видно, что напряжения и очень быстро растут с увеличением окружной скорости диска t/ = cori. Отметим, что, кроме скорости V и характеристик материала и y эти напряжения зависят только от безразмернык величин р и а. Таким образом, в геометрически подобных дисках при одних и тех же значениях р напряжения и будут одинаковы. Это обстоятельство позволяет заменить заводские испытания дисков большого диаметра лабораторными испытаниями их моделей. В случае сплошного диска напряжения и в центре диска, т. е. при г = 0, должны быть равны друг другу. Сравнивая формулы (35.7) и (35.8), убеждаемся, что для выполнения этого условия постоянная В должна быть равна нулю. Постоянная А найдётся из условия: при г = ri, т. е. у наружного края диска, напряжение а равно нулю. Имеем: Подставляя это значе[1ие Л, а также В = 0 в формулы (35.7) и (35.8), получаем: r=P{-f) (35.16) = р (1 - mf), (35.17) Соответствующие кривые изменения а = и а = вдоль радиуса приведены на фиг. 587 (кривые /Л и fed). Оба напряжения положительны при всех значениях р и увеличиваются но мере уменьшения р, т. е. по мере приближения к центру диска. При р = О (35.18) Таким образом, в диске с весьма малым центральным отверстием напряжение 0 у края отверстия за счёт концентрации напряжений вдвое больше, чем в центре сплошного диска [см. формулу (35.14)]. Все рассуждения велись до сих пор в предположении, что края диска свободны от действия внешних усилий. Это предположение обычно не соответствует действительности. Посадка диска на вал выполняется в горячем состоянии или с помощью гидравлического пресса с таким натягом, чтобы деформация отверстия диска, вызванная центробежными усилиями, всегда была меньше, чем обратная ей по знаку деформация при посадке диска, т. е. чтобы в рабочем состоянии диск плотно сидел на вале. Наружный край диска обычно снабжается ободом для закрепления в нём лопаток турбины, при вращении которого возникают дополнительные центробежные усилия, передающиеся на диск. Таким образом, по наружному и внутреннему краю диска обычно действуют некоторые равномерно распределённые растягивающие или сжимающие усилия. Вызванные этими усилиями напряжения в диске могут быть вычислены по формулам, выведенным для расчёта толстостенных цилиндров (формулы (32.9) § 197). Складывая напряжения по формулам (32.9), а также (35.9} и (35.10), получаем возможность построить полную картину распределения напряжений во вращающемся диске. § 220] диск РАВНОГО СОПРОТИВЛЕНИЯ  dtZur Фиг. 588. § 220. Диск равного сопротивления* Как показывают формулы предыдущего параграфа и кривые фиг. 587, изменение напряжений Qj, и вдоль радиуса диска постоянной толщины весьма значительно. Наиболее неравномерное распределение напряжений имеет место в дисках постоянной толщины с отверстием в центре. При расчёте подобных дисков приходится ориентироваться на наибольшее напряжение у внутреннего края диска, что сильно ограничивает возможность повышения предельных скоростей. Для достижения высоких скоростей вращения диски прихо- CtZdr дится делать с переменной толщиной, уменьшающейся от центра к окружности диска. Наиболее выгодным является такой профиль диска, в котором напряжения во всех точках диска сохраняют постоянное значение. Подобные диски называются дисками равного сопротивления. При расчёте этих дисков исходят из предположения, что по толщине диска напряжения не меняются, что обычно влечёт за собой небольшие погрешности в величинах напряжений. Основные формулы для расчёта дисков переменной толщины попрежнему могут быть выведены из рассмотрения условий равновесия элемента диска abed (фиг. 586 и 588). Переменную толщину диска, являющуюся некоторой функцией радиуса г, обозначим через г. На элемент abed по меридиональным сечениям ad и Ьс действуют две силы Qtzdr, составляющие между собой угол db\ по грани do на этот элемент действует радиальное усилие Orzrddy направленное к центру диЬса, а по грани аЬ - радиальное усилие CfZr db -\- d ((szr db)y направленное от центра к наружной поверхности диска. К этим усилиям должна быть присоединена еще и сила инерщш массы элемента направленная от центра к окружности диска. Проектируя все перечисленные выше усилия на направление радиуса, получаем такое дифференциальное уравнение равновесия диска переменной толщины: d ((j,zr fife) - Qz drdb+z dr dd J! = о -{rza,)zai + z=0. При z = const, это уравнение обращается в уравнение (35.4) предыдущего параграфа. В случае диска равного сопротивления напряжения и всюду постоянны и равны между собой. Приравнивая их величине допускаемого напряжения [а], можем так переписать уравнение равновесия: dr * g t ДС p -- - Интегрируя это уравнение, находим: где С - постоянная интегрирования. Если диск не имеет отверстия в центре, то из условия, что при г = О 2 = 20, следует: С = г©. Толщина диска в центре (zq) определяется из условий на контуре диска. Сплоигной диск равного сопротивления может быть применён даже при очень высоких окружных скоростях. Однако по конструктивным соображениям на практике обычно применяются диски переменной толщины с отверстием в центре, профиль которых, близкий к профилю диска равного сопротивления, обеспечивает наиболее выгодное распределение напряжений вдоль радиуса. Методы расчёта таких дисков рассматриваются в специальных курсах § 221. Влияние резонанса на величину напряжений. В двух первых задачах, рассмотренных в §§ 216-218, ускорение не меняло своего направления по отношению к элементу материала, па который оно действовало; в последнем же примере за один оборот колеса ускорение непрерывно меняло своё направление на 360. В этом случае напряжения и деформации периодически меняют свой знак, начинаются так на-зываемые вибрации, колебания стержня. Vy Подобный же случай будет иметь /Г---s. место, если на балке расположена ма- шина с вращающимся грузом, имеющим Фиг. 589. эксцентриситет по отношению к оси вра- щения (фиг. 589). Сила инерции груза будет вызывать в балке напряжения и деформации, периодически меняющие свой знак. Балка будет совершать колебания с периодом, равным периоду вращения груза. Это будут так называемые вынужденные колебания. Если период вынужденных колебаний совпадёт с периодом свободных колебаний стержня, то мы получим явление резонанса, при котором амплитуда (размах) колебаний будет резко расти с течением времени. Наличие сил трения, сопротивление воздуха и т. д. ограничивают на практике рост этой амплитуды; однако она может достичь очень большой величины, значительно превышаю- ) М а л к и н Я. Ф., Профилирование турбинных дисков в связи с расчётом их на прочность и вибрацию, ОНТИ, 1937; М. И. Яновский, Конструирование и расчёт паровых турбин, изд-во В.-Морской академии, 1931 г.; Ж при ЦК и й Г. С, Паровые турбины, Укрполиграфобъединение, 1931 г. и др. Z dr g |