|

|

|

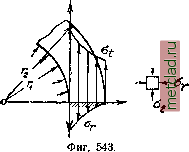

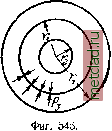

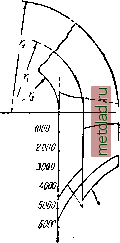

Главная --> Промиздат --> Коэффициент поперечной деформации График, изображающий распределение напряжений по толщине цилиндра в случае pi = О, дан на фиг. 543. Так как по абсолютной величине продольное растягивающее напряжение обычно значительно меньше с, и о, то прочность цилиндра определяется этими последними. Применяя третью теорию прочности (наибольших касательных напряжений), получаем, что наибольшая разность главных напряжений, равная (для случая /71 = 0)  П - П (32.11) будет иметь место в точках внутренней поверхности цилиндра и всегда будет по абсолютной величине значительно больше внутреннего давления. Таким образом, остаточные деформации появятся прежде всего у внутренней поверхности цилиндра, когда (j - <r)max УДт равно пределу текучести материала; борьба с их появлением путём увеличения наружного радиуса ri практически безнадёжна, - с увеличением п растут и числитель, и знаменатель формулы (32.11); поэтому разность главных напряжений (j - г)тих и убывает, но очень медленно. Однако момент появления пластических деформаций у внутренней поверхности цилиндра далеко не соответствует исчерпанию грузоподъёмности конструкции; для правильной оценки прочности цилиндра необходимо пе- рейти к расчёту по допускаемым нагрузкам. Полное исчерпание грузоподъёмности произойдёт тогда, когда кольцевая пластическая зона, распространяясь от внутренней поверхности цилиндра, дойдёт до наружной; состояние разрушения наступит тогда, когда материал у наружной поверхности достигнет состояния, при котором произойдёт разрыв. Подробное исследование работы толстостенных цилиндров при наличии остаточных деформаций дано в нашей работе ). На фиг. 544 показано отношение внутреннего давления рз, при котором пластическая зона охватывает всё сечение, к давлению, соответствующему началу пластических деформаций р1. Оказывается, что действительная грузо- получаемой при обычном методе расчёта. 2,г гр </ W i5 Фиг. 544. подъемность значительно выше ) Б е л я е в Н. М. и С и н и ц к и й А. К., Напряжения и деформации в толстостенных цилиндрах при упруго-пластическом состоянии материала. Известия Отделения технических наук Академии Наук СССР>, 1938. Упругая грузоподъёмность толстостенных цилиндров может быть поднята путём создания начальных напряжений. Для этого необходимо изготовить цилиндр, составленный из двух цилиндров, вставленных один в другой; наружный диаметр внутреннего цилиндра делается несколько больше внутреннего диаметра наружного цилиндра; после надевания наружного цилиндра в нагретом состоянии на внутренний и его остывания по поверхности соприкасания возникнут реакции, сжимающие внутренний и растягивающие внешний цилиндры. Наличие этих начальных напряжений улучшает работу составного цилиндра при внутреннем давлении, как видно из приведённого ниже расчёта. На фиг. 545 изображён составной цилиндр после остывания. Напряжения в тангенциальном направлении будут равны: для наружного цилиндра (растяжение) для внутреннего цилиндра (сжатие) .2 #.2 Я -2  На фиг. 546 показаны кривые распределения этих начальных напряжение, при следующих числовых данных: П = 11,50 см\ Га = 5,70 см\ п = 8,25 см\ рг = 280 kzjcm. Для наружного цилиндра напряжения у наружной поверхности равны: % = +РТ, + у внутренней поверхности Ja = + Я* = + Z- Для внутреннего цилиндра напряжения у внутренней поверхности равны: % = -P?rzzn у наружной = - 1080 кг/см-; .. \ rl + rl -2 3 - 2 800 KzlcM.  i/w внутреннее! 8а6л£иыя Фиг. 546. Предположим теперь, что цилиндр подвергается внутреннему давлению = 3400 кг[см\ тогда распределение напряжений без учёта начальны усилий Pi представится формулой (32.10) Ptrl Крайние значения этих напряжений равны: у наружной поверхности = 2245 кг/см > внутренней > 02 = 4*620 > Соответствующая кривая изображена на фиг. 546. При совместном действии внутреннего давления и начальных усилий напряжения выразятся суммой ординат кривых + и + aj; кривая, изображающая эти суммарные напряжения, имеет зубчатое очертание; она тоже представлена на фиг. 546. Вид результирующей кривой показывает, что при наличии начальных усилий рг напряжения в наружном цилиндре повышаются, а во внутреннем- понижаются; таким образом, материал работает более равномерно; наибольшее напряжение падает до 5620- 1080 = + 4540 кг/см, а наименьшее повышается до 2245 + 613 = 2858 кг/см. Конечно, это расиреде.1ение напряжений имеет место при работе материала в пределах упругости. Установим, какую разницу в радиусах Аг = г - надо дать, чтобы осуществить желательное начальное усилие р; - это начальный наружный радиус внутреннего цилиндра, а rj - начальный внутренний радиус наружного цилиндра. При остывании наружной трубы происходит выравнивание этих радиусов за счёт уменьшения Гд на Лг и увеличения на Аг; сумма абсолютных величин этих деформаций должна быть равна Лг: Аг; + ЛгЛ = АГз. Относительное тангенциальное удлинение материала на внутренней поверхности наружного цилиндра равно 1 г 1 Рз r? + r в эту формулу вместо подставлена величина общего для обоих цилиндров радиуса Гз = - ЛГд, так как ЛГд - малая величина и такая замена вводит очень небольшую погрешность. Относительное увеличение радиуса ri будет тоже ej; поэтому rf + rj Относительное тангенциальное сжатие материала на наружной поверхности внутренней трубы равно: укорочение радиуса г, будет равно: - М Сумма абсолютных величин Дг и Дг!, равна по предыдущему г\-г\ rl + rj r\-r\ E (rf Таким образом, чтобы обеспечить наличие принятого нами начального усилия р необходимо дать разницу диаметров М, равную Е {г\-г\){П-П) |