|

|

|

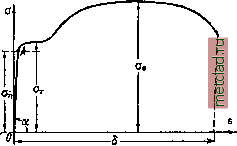

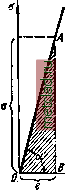

Главная --> Промиздат --> Коэффициент поперечной деформации 12] ДИАГРАММА НАПРЯЖЕНИЙ 51 Чтобы получить величину, характеризующую с одной стороны дшь материал, а не образец, принято делить работу Л на объём образца. Отношение a = -prj называется удельной работой упругой деформации растяжения. Аналогично можно определить полную удельную работу = это та работа, которую необходимо затратить, чтобы разорвать образец. Чем эта величина больше, тем надёжнее воспринимает материал ударное и внезапное действие нагрузки. Выше мы видели, что материал образца после перехода за предел текучести продолжает испытывать упругие деформации, следующие по-прежнему закону Гука; к ним лишь добавляются остаточные деформации. Это обстоятельство обнаруживается при разгрузке образца после перехода за предел текучести (точка Z диаграммы на фиг. 17). Если образец после такой разгрузки сразу начать вновь растягивать, то диаграмма при нагрузке изобразится почти той же прямой OiZ, параллельной OA, что и при разгрузке, а после точки Z- той же кривой ZDKy которая была бы при отсутствии разгрузки. Таким образом, если сравнить диаграмму растяжения OCZDK для образца, не подвергавшегося разгрузке, с диаграммой OiZDK для образца из того же материала, предварительно нагружённого до точки Z и разгружённого до точки Oi, то мы видим, что предел пропорциональности повышается до того напряжения, на которое предварительно был нагружен образец, а остаточная деформация после разрыва уменьшается на величину OOi, т, е, на ту величину остаточной деформации, которая была приобретена при предварительном нагружении. Такое повышение предела пропорциональности и уменьшение остаточной деформации после разрыва, вызванное предварительным нагружением за предел текучести с последующей разгрузкой, носит название наклёпа. При наклёпе как бы отрезается соответствующая часть диаграммы растяжения, что понижает и полную удельную работу Лд. В действительности явление происходит много сложнее описанной здесь упрощённой схемы. В частности, если после раз-Рузки дать образцу отдохнуть , не сразу начать нагружение, а спустя один-два часа, то соответствующая часть диаграммы ZDK пройдёт несколько выше, чем при отсутствии отдыха. § 12. Диаграмма напряжений. Приведённая на фиг. 17 диаграмма иллюстрирует поведение материала при данных размерах образца; поэтому для получения графика, характеризующего непосредственно изучаемый материал, диаграмму растяжения несколько видоизменяют. Ординаты кривой фиг. 17, изображающие нагрузки, делят на первоначальную (до опыта) площадь сечения образца F, а абсциссы А/ - на расчётную длину /. Таким образом, в новой диаграмме по вертикали откладываются напряжения  а по горизонтали - относительные удлинения е = - Такая диаграмма изображена на фиг. 21; она носит название диаграммы напряжений при растяжении для данного материала. По очертанию она подобна диаграмме фиг. 17: на ней нанесены все величины напряжений, характеризующие механические свойства материала: пределы пропорциональности о, текучести 0, прочности Og. Если мы будем рассматривать часть этой диаграммы OA до предела пропорциональности, то при некотором напряжении о и соответствующем ему относительном удлинении е площадь треугольника ОАВ (фиг. 22), равная Ц-, будет выражать удельную работу деформации при растяжении материала до напряжения о. В самом деле,  Зная, что е = -, можно представить выражение для удельной работы деформации в пределах упругости в таком виде: = =. (3.2) Фиг. 22. По аналогии вся площадь диаграммы фиг. 21 представляет собой удельную работу деформации а при разрыве образца изучаемого материала. Эту величину можно представить себе как произведение длины диаграммы 8 на наибольшую ординату и на некоторый коэффициент % характеризующий отношение площади диаграммы к площади прямоугольника со сторонами 8 и о: 3 = 710.8. (3.3) 12] ДИАГРАММА НАПРЯЖЕНИЙ 53 Таким образом, удельная работа при разрыве до известной степени характеризуется произведением предела прочности на относительное удлинение после разрыва. Поэтому часто оценивают способность материала сопротивляться ударам по величине произведения Ов8. Из диаграммы фиг. 22 видно, что tga = = £. Таким образом, модуль Е графически изображается тангенсом угла наклона к оси абсцисс прямолинейной части диаграммы растяжения. Величина предела прочности при разрыве пластичных материалов в известной степени связана с их свойством, называемым твёрдостью. Твёрдость - это свойство материала сопротивляться проникновению в него других тел. Одним из наиболее распространённых методов является определение твёрдости по Бринелю. При этом способе характеристикой твёрдости является так называемое число твёрдости , определяемое при помощи вдавливания в материал шарика из закалённой стали. Числом твёрдости по Бринелю называется частное от деления величины вдавливающей силы Р на шаровую поверхность лунки отпечатка: Р 2Р где D - диаметр шарика, d - диаметр отпечатка, h - глубина его. Для малоуглеродистой стали это число равно Яв= 100 ч-120 кг/мм, для рельсовой стали Яв = 200 т-220 кг/мм, для твёрдой закалённой стали Яв достигает 400-5-450 кг/мм. Между числом твёрдости по Бринелю и величиной предела прочности стали при разрыве установлена довольно отчётливая эмпирическая зависимость: аз0,36Яв. Таким образом, определение предела прочности стали путём изготовления специальных образцов и разрыва их можно заменить определением твёрдости - бринелированием . Этим способом широко пользуются на практике. Из прочих методов определения твёрдости упомянем тоже довольно распространённый метод Роквелла. Он состоит во вдавливании в материал алмазного конуса или закалённого шарика диаметром 1,59 мм. Характеристикой твёрдости в этом способе является глубина вдавливания при повышении нагрузки от начальной (небольшой) величины до окончательной. |