|

|

|

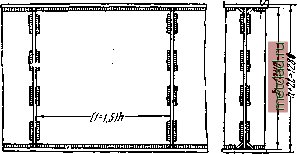

Главная --> Промиздат --> Коэффициент поперечной деформации § 102] , РАСЧЁТ ЗАКЛЁПОК в ВАЛКЕ 339 хованной площади, пояса относительно нейтральной оси, умноженному на- (сравнить с формулой (15.1) стр. 301): Точно так же. {М + АМ) Sn Усилие, перерезывающее заклёпку (так называемая сдвигающая сила) Но ~ = Q и dM=Qdx\B нашем случае можно заменить dx на а и flfM на АЖ, следовательно, AM = Qa и Л/=5 (16.1) Эта формула впервые была выведена Д. И. Журавским. В свою очередь, обе стенки пояса (вертикальные полки уголков) будут передавать на заклёпку силы , уравновешивающиеся реакцией стенки балки (фиг. 264, г); заклёпка подвергается двойному перерезыванию. Условие прочности заклёпки на перерезывание имеет вид: N QSna x=f7\ =2у!!?(!Мз. (16.2) V 4 у 4 Условием прочности на смятие служит: c=,=f<Kl. (16.3) где d - диаметр заклёпки; - толщина стенки балки; [т]з - допускаемое напряжение на срезывание; [а] - допускаемое напряжение на смятие. Проверку надо вести в сечении, где Q - максимум. В нашем примере: Q = 94 г; J= 811 ООО сл&, 5п = 3024 + 2270 = 5294 см; d = 2 см\ Ь=\ см. Расстояние между заклёпками определится из условий прочности на перерезывание (16,2): 1000-811 000-3,14.4 ,по 2QS ~ 2 . 94 000 - 5294 - 1 <- > или на смятие (16.3): 2800 811 000- 1 - 2 о 94 000 - 5294 - Следовательно, шаг поясных заклёпок необходимо принять равным а = 90 мм. Таким же путём можно проверить прочность заклёпок, соединяющих горизонтальные листы с уголками. Однако такой проверки никогда не делают, так как эти заклёпки находятся в лучших условиях, чем горизонтальные заклёпки пояса. § 103. Подбор сечения и проверка прочности сварной балки. Ход подбора размеров сечения сварной балки тот же, что и клёпаной. Не приходится лишь вычислять ослабления сечения. Уголки жёсткости заменяются рёбрами, привариваемыми к стенке (фиг. 266). Для примера рассмотрим вариант расчёта балки, изучен-  Фиг. 266. ной в §§ 98-102. Принимаем ту же высоту стенки, что и для клёпаной балки, й=1240 мм; предполагая толщину пояса t равной 2 см, получаем необходимую величину момента инерции: J= W . Zmax = 11 100 . 64 711 ООО см. Вычитая поясов: момент инерции стенки, получаем момент инерции Л = 711000 - 159 ООО = 552 ООО смК § 103] ПРОВЕРКА ПРОЧНОСТИ СВАРКОЙ ВАЛКИ Площадь пояса 2.552 000 1262 = 69,5 см. Пояс делаем из одного толстого листа. Для соблюдения нормальных пропорций между шириной пояса b и высотой балки h обычно принимают bo,2h~OM и ьго f. При толщине листов t = 2 см получаем необходимую ширину пояса = 35 см, что удовлетворяет всем поставленным ограничениям. -350- г1!\ Фиг. 267. Фпг. 268. Вычислим величину момента инерции поясов при принятых размерах (фиг. 267 и 268): Г35.2 63.35.2 = 2 (23 + 277 830) 555 700 смК Момент инерции всего сечения равен У = 159 ООО + 555 700 = 714 700 смК Момент сопротивления W=l=U 150 смК Наибольшие напряжения 17 760 000 , с <Jmax = ц = 1592 кг/см% т. е. всего на О,5У0 меньше допускаемых. Вместо заклёпок приходится назначать сварные швы, прикрепляющие пояс к стенке. Можно сделать как сплошной шов, так и прерывистый (фиг. 266, 267 и 268). Примем следующие обозначения: т - расчётная высота сечения шва; с - расчётная длина участка шва (шпонки); а - расстояние между серединами шпонок; [tJ - допускаемое напряжение на сре-вывание в материале шва. |