|

|

|

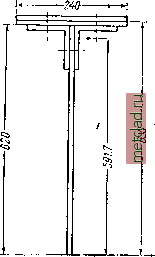

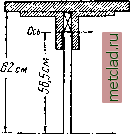

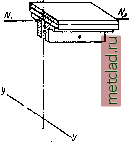

Главная --> Промиздат --> Коэффициент поперечной деформации Момент инерции сечения балки равен: Ует = 692 500 смК Момент сопротивления нетто 692 500 = 10 800 см\ Zmax 64 И действительное напряжение получается равным 17 760 000 Перенапряжение составляет 1645- 1600 = 1645 л:г/сж> 1600 кг/см\ 1600 100Уо = 2,8%. Обычно практикой допускается перенапряжение (или недонапряжение) до 5Уо. Таким образом, принятое сечение может быть оставлено. Если бы перенапряжение оказалось более 5%, то сечение балки следовало бы усилить. Это проще всего достигается увеличением ширины полок с последующей повторной проверкой прочности усиленного таким образом сечения. § 100. Проверка прочности балки по касательным напряжениям. Полученное сечение надо проверить по касательным напряжениям по формуле (15.7): Qmax 5max  Фиг. 262. При пользовании этой формулой обычно возникает вопрос, помещать в знаменатель и Очевидно, в первом случае пришлось бы в числителе иметь 5бр, а во втором 5- Отношение 5нет примерно то же, что и j- Поэтому принято обе величины вводить в формулу, не учитывая ослабления, т. е. брутто. Вычисление статического момента полусекения (фиг. 262) выполнено в пятой графе таблицы 21. Условие прочности по касательным напряжениям: шах = inOQO = Z < § 101] ПРОВЕРКА ПРОЧНОСТИ БАЛКИ ПО ГЛАВНЫМ НАПРЯЖЕНИЯМ 337 § 101. Проверка прочности балки по главным напряжениям. Проверку прочности по главным напряжениям производим в сечении над опорой, где Л1= 174,2 тм и Qmax=94 т (фиг. 254). Принимают, что в клёпаной балке уголки ниже заклёпки совсем не связаны со стенкой. Утрируя это предположение, можно изобразить поперечное сечение балки, как показано на фиг. 263. Тогда в наиболее опасном положении по высоте сечения оказываются элементы материала стенки, лежащие на уровне горизонтальных поясных заклёпок; в этом уровне и принято проводить проверку прочности. Величину нормальных напряжений следует вычислять по формуле а касательных - по формуле QSn где. be - толщина стенки, а 5п - статический момент пояса (заштрихованная площадь) плюс части стенки выше поясных заклёпок (перечёркнутый прямоугольник). Другими словами, считают, что переход от широкой части балки к узкой происходит на уровне оси поясных заклёпок. Делаем вычисления; заклеппи -4- AS  Фиг. 2ба. 692 500 Sn = 3024 + 2270 + 1- 5,5 (62 - 2,75) = 5620 см\ 94 000 . 5620 1-811000 - = 652 кг/см\ Что касается формулы для расчётных напряжений, то на практике ещё удержалась проверка по первой теории прочности (наибольших нормальных напряжений): .1 = Ь+/< + 4хМ<М. (15.14) Эта формула (15.14) даёт более экономичное решение, а полувековой опыт пользования ею даёт удовлетворительные результаты. В результате имеем: 0,=[1420+ /1420 + 4.6521 =(1420+1926)= 1673 кг/см При [о] - 1600 fcz/cM перенапряжение составляет всего лишь 4,5Уо. Надо сказать, что для составных балок, работа которых в действительности гораздо сложнее, эта поверка носит в значительной мере условный характер, чем и объясняется сохранение до сих пор указанной расчётной формулы. § 102. Расчёт заклёпок в балке. Совместная работа всех элементов клёпаной балки обусловлена наличием заклёпок. Поэтому необходимо разместить поясные заклёпки, установить расстояние между ними и проверить их прочность. Рас- смотрим сначала горизонтальные поясные I заклёпки. Вырежем сечениями / и 2 (фиг. 264) из балки часть пояса длиной а между двумя вертикальными заклёпками. Пусть изгибающий момент в сечении / будет Ж, а в сечении 2 Ж -f- АЖ. Тогда вырезанный эле-хмент пояса окажется в равновесии под дей- \ и- Q Фиг. 264.  Фиг. 265. ствием разности сумм (Л, и bJx) нормальных напряжений, передающихся на него слева и справа, и реакции заклёпки Л/ (фиг. 264, 5 и г). Нормальное усилие Ai, действующее на торец выделенного элемента пояса (фиг. 265), будет равно статическому моменту заштри- |