|

|

|

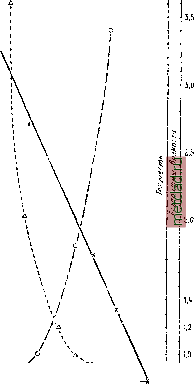

Главная --> Промиздат --> Аэродинамический расчет самолета почать основана почти исключительно на применении их. Кроме того, Б. применяются и в малярном деле. Недостатком их является малая прочность к свету и непогоде, от влияния которых Б. быстро выцветают. БАКАПА, автоматический кокономоталь-ный станок с хорошо сконструированным аппаратом для автоматической смены и подбрасывания кокона, но без регулятора тонины ьшти, что является его большим недостатком. Станок практического распространения до сих пор (1927 г.) не получил, но заслуживает внимания, как серьезная попытка осуществить автоматизацию коко-номотания (см.). Лит.: Технико-экономический вестник . 0-7, стр. 45 5, Москва, 1926. БАКАУТ, гваяковое, железное Дерево, Guajacum officinale L., сем. Zigophyllaceae, - вечно зеленое дерево из тропической части Америки, Вест-Индии и с Антильских островов, обладает зеленовато-коричневой, весьма твердой, смолистой, трудно раскалываемой, вязкой и тяжелой (уд. в. 1,4) древесиной с черными и светлыми жилками. Благодаря своей твердости древесрша употребляется для токарных изделий, машинных частей (подшипники), блоков, пуговиц и т. д. Смола этого дерева, как и древесина, содержит особый алкалоид-гваякол, обладающий целебными свойствами. Смола, просачивающаяся через кору дерева или через надрезы, застывая, превращается в плотные зеленовато- или красно-бурые массы, из которых и добывается гваякол. В Бразилии встречается Б. Guajacum arboreum D. С. и на южном побе-релсьи Мексиканского залива-Guajacum sanctum L., доставляющие древесину, аналогичную древесине Guajacum officinale L. БАКЕЛИТЫ, родственные естественным смолам продукты альдегидно - фенольной конденсации в основной среде, применяемые либо в чистом виде, либо с различными наполнителями. Название свое Б. получили от фамилии Бэкелэнда, разработавшего производственный процесс типичного представителя этого класса искусств. смол- бакелит в собственном смысле слова. Одна группа Б. слулсит заместителем шеллака, другая представляет нерастворимые и неплавкие конденсаты. Многочисленные разновидности Б. поступают на рынок под фирменными названиями, поименованными в нижеследующем списке, в к-рый включены также и карболиты (см, Гарболмты,а также Альдегидно-фенольпые смолы), в виду неизвестности для многих альдегидно-феноль-ных смол условий их производственного процесса; список этот - не исчерпывающий. Заместители шеллака: новолак (Бэке-лэнд), лаккаин (Блумер), абалак, сиболит, метакалин (об-во Байер), иссолин (Дрезден), бухерониум (Эрн-фельд в Кёльне), нек-рые альбертоли, лаковые карбо-литовые смолы (Гос. з-д Карболит в с. Дубровке ок. Орехово-Зуева). Нерастворимые и неплавкие конденсаты: резинит (Лебах), декорит (Рашиг), фатуран (Траун), резан (Герм, об-во), серит (Клеман и Ривьер), бакелит ( Ла Бакелит , Париж), инвелит, или эолит (Поллак), формин (Англ. лаковое об-во Дамард), редмано.ч (Редман), карболит (Гос. з-д Карболит ), ригелит (Гос. з-д ВЭК в Харькове), кон-денсит, тепацит, веньяцит, пер.чит, мелюзит, либерит, феноформ, нупоид, амбердин, амберит. Химич. схема синтеза Б. Производство Б. достигло в настоящее время значительной высоты развития и заняло в промышленности большое место. Однако процессы, происходящие при производстве В., до сих пор не могут считаться достаточно понятными, несмотря на многие старания исследователей. Бакелиты не имеют ни точки плавления, ни точки кипения и не способны кристаллизоваться, так что выделить из них химич. индивиды не удалось. Можно догадываться, что Б. содержат не одно вещество; но при указанных условиях самое понятие смеси утрачивает свой смысл, и комплекс, неделимый без явного разложения, приходится рассматривать как нечто целое, а предлагавшиеся химические классификации Б, и схемы образования Б.-как предварительные. Наиболее последовательно изложил свое понимание этого предмета Бэкелэнд, применительно к наиболее распространенной конденсации - фенола с формальдегидом. Согласно Бэкелэн-ду, исходный процесс смолообразования, общий всем продуктам рассматриваемого рода, есть образование простейшего из конденсатов формальдегида с фенолом - фе-нолалкоголя; это вещество - оксибензолал-коголь и получило специальное название салигенина. Конденсация его происходит в присутствии катализатора по схеме: С.Н.. он + СН,0 . фенол формальдегид салигенин Дальнейший процесс состоит в новой конденсации салигенина или с фенолом (или веществом той же химич, функции), или с формальдегидом (или его функциональным эквивалентом). Конденсация салигенина с фенолом дает более сложные фенол-алкоголи, технически представляющие собою заместителей шеллака и названные Бэкелэнд ом новолаком, а Блумером- лаккаином. Конденсация же салигенина с формальдегидом ведет к внутренним ангидридам, технически представляющим собою пластические массы, которые при нагреве проходят три последовательные стадии (по Бэкелэнду - стадии А, В, С) и получили название бакелита в узком смысле слова. Конденсация того и другого типа - как при избытке фенола, так и при избытке формальдегида - идет с выделением воды. Фенольная конденсация салигенина не требует катализатора и идет по схеме: ОН И<сн.он+с. .он- салигенин фенол 13 НО + CioiHgOie, вода новолак так что полная реакция образования ново-лака будет: l5 CeHs-OH + 14 Н-СОН - ISHaO-bCioiHeaOie. Формальдегидная же конденсация салигенина происходит в присутствии катализатора и слагается из следующих трех стадий: Стадия I - образование начальных продуктов конденсации ( смола )-твердых, пластичных или вязко-жидких, растворимых в спирте, ацетоне, феноле и глицерине. Бэ-келэнд называет их бакелитом А, а Л ебах - резолом. Это вещество получается от конденсации между собой двух молекул салигенина, по схеме: ОН Г н / -снон-- + сн> СН,ОН -<си,011 салигенин вода бакелит А, резол и плавится при 50-60°. Стадия II-образование промежуточных продуктов конденсации, всегда твердых, хрупких, нерастворимых почти во всех растворителях, но набухающих в некоторых из них; при нагреве эти продукты конденсации размягчаются и становятся пластичными. Бэкелэнд называет их бакелитом В, а Лебах - рези то л ом. Они получаются от конденсации между собой трех молекул бакелита А, при присоединении одной молекулы формальдегида но схеме: СНОН 3 *)о + Н-СОН зн,о + *-СИ,ОН бакелит А, резол формальдегид вода СН /СбН.СН20-СвН,СН20-СвН.СН.,0 СбН.С HjO СвН,СН,0 СвНСНО/ бакелит В, резитол Таким образом бакелиту В приписыгается состав CigHjeO?. Стадия III - образование окончательных продуктов конденсации, нерастворимых ни в одном растворителе, неплавких, непластичных даже при нагреве. Бэкелэнд называет их бакелитом С, а Лебах- резитом. Получаются эти продукты от дальнейшего нагрева бакелита В, через полимеризацию его молекул по схеме: II С43Н38О7 (С4зНз807)п. бакелит в, бакелит С, резитол резит Итак, полная реакция образоьания бакелит ов по Бэкелэнду такова; ( <н1он+ )- Схема эта довольно точно удовлетворяет данным элементарного анализа. Однако Костер фан-Фооргоут, в 1920 г. выделивший (при кислотной конденсации) кристаллическое вещество диоксидифенилметан с 1°пл. 160°, дает на осногании этого иную схему: I стадия СбНОН + СН,0 -> СНдОа II CHgOa-f СбНббН-СхзНгаОа-ЬНаО III 2 CHgOa-CasHiaOa+CHaO-fHaO И считает бакелит С твердым коллоидным раствором полимеризоганного диоксиди-метилметана в смеси фенола и формальдегида. Существуют и другие попытки дать структурную хим. ф-лу Б. (Рашиг, Герцог, Крейдль и др.). Существенный недостаток всех их - в истолковании катализатора только как ускорителя, тогда как различные катализаторы дают продукты с заведомо различными химич. и физ. свойстнами. Кроме того, Сато и Селине в 1921 г. показа- ли, что обнаруживается хим. различие продуктов конденсаций формальдегида с фенолом в зависимости от рода примененного катализатора и, вероятно, в соответствии с положением альдегидной группы в фенол ь-ной (м-, 0-, П-); кроме того, им удалось фракционным растворением этих продуктов выделить из них вещества различных свойств. Основные способы производства Б. Главная трудность производства Б. состоит в контроле за ходом процесса, без чего реакции либо не доходят до конца, либо становятся бурными от газо- и парообразования и вспенивают конденсат. Кроме того, для многих примесей необходимо позаботиться, чтобы продукт не получился слишком хрупким. Различие многочислен, существующих способов сводится глав. образом к выбору того или другого катализатора и того или другого мягчителя. Типичный ход современного производства по способу Бэкелэнда таков: д,ля начальной конденсации берется смесь из 1 ООО кг фенола, 1 ООО кг 30%-ного формалина и 10 кг 4%-ного едкого натра. Можно применять в качестве катализатора таке аммиак, анилин, известь, гидроксиламин, амины, пиридин, карбамид, амиды, сернокислые соли щелочных металлов, уксуснокислые и цианистые соли их, мыла, буру, сульфиты, трифосфат натрия и т. д. Вышеуказанная смесь прогревается, при помешивании, в особом кубе, называемом у нас вскипальным , а в Америке-digester, имеющем сферич. или цилиндрическую форму и снабженном паровой рубашкой. Делается он чугунным, эмалированным, а если не требуется бесцветности продуктов, то медным. Конденсация салигенина экзотермична; по достижении в кубе t°Kun. смесь бурлит, и потому емкость куба должна вдвое превышать объем загрузки. Жидкость после вскипания делится на два слоя: верхний - водный и нижний-маслянистый. Затем маслянистый слой обезвоживается декантацией и нагревом под гакуумом в гакуум-аппарате при 80-90° (в случае слабого катализатора- при 760 мм Hg и 140°). Полученный обезвоженный продукт прозрачен и окрашен в желтый или красный цвет. При работе с бакелитовыми смолами имеет значение степень их текучести /-величина, обратная вязкости v. Зависимость v от температуры t выражается для этих смол соотношением вида v=Atk, где Л и к - константы вещества. Фиг. 1 (ст. 111) показывает эту зависимость в координатах декартовых и в логарифмических, В последнем случае график прямолинеен, а уравнение его: In г; =-5,36 In °С Ч- 11,2 или .In V =-5,36 In °Ф + 11,91 и 1п/ = 1п °С-0,255273 (градусы Ф. считаются от t° таяния льда). Для штамповок к вышеозначенной смоле прибавляется катализатор, а для твердых нерастворимых бакелитовых смол - рецепт исходной смеси: фенола 300 кг, 40%-ного формалина 300 кг, 3%-ного NaOH -6 кг. Смола, полученная по такому рецепту, разливается в нагретые приблизительно до 80° формы, лучше всего стеклянные, к-рые помещаются вместе с заливкой на 2 часа в ВВТ01СШВ, обогреваемый паром, с давлением в 7 кг, или в шкаф при ЮО, или в баню из 1.5 1,6 1,7 1,8 1,9 2,0 300) Мгарифмы градусов Фаренгейта УМ ,5 1,6 1,7 Мгарифмы градусов Цельсия  о Температура ~ 1,31 10 20 30 50 60 °Ц -X Логарифм вязкости -логарифм температуры д------д Вязкость-температура о---о Текучесть -темпера/nvpa Фиг. 1. Зависимость вязкости и текучести смолы, полученной конденсацией формальдегида и фенола в основной среде, от температуры. морской ВОДЫ При 80° на 48 ч. При некоторых катализаторах полимеризация сопроволч-дается газообразованием, и тогда необходи- мо применять добавочное давление. Отливка при затвердевании сокращается в объеме и потому вынимается из формы легко. Механич. обработка чистого .Б. затруднительна, а Б. с наполнителем - несколько легче. Кроме изложенного хода процесса м. б. также и другие, указанные уже Бэкелэндом (таблица 1), равно как и другая рецептура (обзоры последней см. в указываемой ниле литературе). Упомянем лишь о новейших вулканизованных бакелитовых смолах. Они получаются по способу Самюэля, разработанному в 1925 г. Самюэль исходит из продуктов конденсации трикрезола с формальдегидом и обрабатывает их хлористой серой, при нейтрализации выделяющейся соляной к-ты. Повторными растворениями и осаледе-ниями получается стандартный продукт, в виде белого порошка с уд. весом 1,18, непахучий, размягчающийся при 80° и переходящий при 150° и давлехши нескольких atm в жидкость, полимеризующуюся почти мгновенно, без выделения газа. Вулканизованный Б. этого рода имеет весьма высокие химич., механич, и электрич, качества. Характеристики Б, и применение. Как новолак, так и собственно Б. в стадии Вив особенности в стадии С обладают высокими электрическ. и многими общефизич. и химич, качествами, притом же-в выгодных комбинациях, сделавших эти вещества за короткое время (примерно 15 лет) одним из весьма распространенных и ценимых материалов; бакелит С имеет кроме того высокие механич, характеристики. Собственно Б. применяется как в чистом виде ( смола ), так и с различными напол-нител.ями, сообщающими ему большю упругость и другие механич, качества и, кроме того, значительно удешевляющими бакелитовую продукцию, что особенно важно в виду массового потребления Б. Эти наполнители бывают: порошкообразными, в роде древесной муки (60-70 ч, древесной муки на 35-40 ч, смолы), талька, барита и т. п., в о л о к н и с т ы м и, в роде асбеста (70 ч, асбеста на 30 ч, смолы), И.ЛИ слоистыми, в роде бумаги, картона, полотна, хлопчатобумажной ткани или слюды, В зависимости от наполнителя Табл. 1.-Р азличиые условия, пр и которыхидет процесс конденсации фенолов с альдегидами. Группа I Продукт А: по.луконденсированный. мазеобразный или твердый, но плавкий и растворимый. При нагреве (способ I) он переходит в: При воздействии формальдегида или его эквивалентов (способ II). Группа II Фенолалкоголь, салигенин и т. д. При нагреве: Продукт В: промежуточный продукт, на холоду хрупкий, в теплоте эластичный, неплавкий, в апетоне набухает, однако не растворяясь. Ери да.чьнейшем нагреве образуется: Конечный продукт С: неплав- \ кнй, нерастворимый, большой твердости \. и сопротпвляемости; по своим свойствам I превосходит салпретиновые группы II. I При воздействии формальдегида (способ III). Салиретпновая смола; продукт конденсации плавки и растворимый: новолак и т. п. При нагреве образуется через полимеризацию; Полимеризовапные салпретиновые смолы: полу- или нерастворимые продукты с высокой Г д или неплавкие.

|