|

|

|

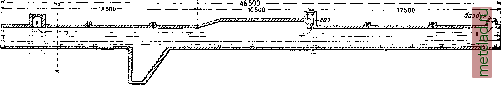

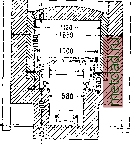

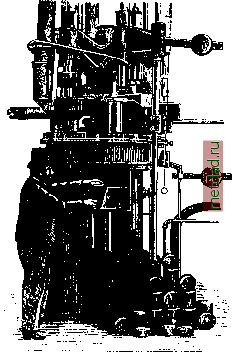

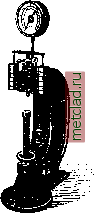

Главная --> Промиздат --> Аэродинамический расчет самолета при их обжигании, и к окислам, получаемым на сернокислотных заводах после обжига колчеданов. Реже брикетируются концентраты руд других металлов. К продуктам заводского производства, которью подвергаются В., относятся: колошниковая пыль доменных печей, если она содержит значительное количество железа (от 25 до 45%), пыль бессемеровских и томасовских печей, шлаки от прокатки железа и стали, пыль свинцово-серебряныхз-дов, цементная пыль, цинковые шлаки, наконец различные обрезки, стружки, опилки и т. д., получаю-ш;иеся при обработке металлов. Если форма получаемых кусков не играет роли, то Б. предпочитают аггломерацию: последняя является более дешевой операцией и продукт ее вследствие большей пористости легче поддается химич. процессам. Б. может совершаться без примеси связуюш;его вещ;е-ства или с добавлением последнего, при чем после прессования в нек-рых случаях следует термич. обработка брикетов. Б. без связуюш;их веществ м. б. достигнуто в том случае, когда сам брикетируемый материал заключает в себе компоненты, к-рые при последующем обжиге и удалении гидратной воды цементируют частицы руды. Под действием очень высо1Сого давления (свыше 1 ООО atm) многие руды дают прочные брикеты, при чем после прессования рекомендуется подвергать брикеты действию перегретого пара, вызывающего сцепление цемента. Окончательное сцепление достигается обжигом брикетов для удаления влаги, иначе брикеты в домне рассыпаются. Б. со связующим веществом применяется во всех тех случаях, когда одного давления не достаточно и сама по себе руда не заключает цементирующих веществ. Для Б. руд чаще применяются неорганические связующие вещества, хотя они всегда понижают содержание металла; вещества органического происхождения способствуют иногда восстановительн. процессам. Брикеты, предназначенные для выплавки металла, должны отвечать следующим требованиям: 1) хорошо выдеряшвать, не разрушаясь, атмосферные влияния при хранении на открытом воздухе; 2) об.тадать крепостью и плотностью, при чем все-таки сохранять пористость, необходимую для проникновения внутрь восстановительных газов (образование плотной сплавленной корки на поверхности недопустимо); 3) не разрувдаться под действием пара, нагретого до 150°; 4) не распадаться до окончания восстановительного процесса и начала сплавления, т. е. при t° 600-1000°, под влиянием потока газов СО и СО; 5) иметь такие связующие вещества и примеси, к-рые не могут оказывать вредного влияния на качество получаемого металла и на футеровку печей; 6) стоить не выше штуфной руды того же качества; 7) иметь форму соответственно способу выплавки (лучше всего яйцевидную); 8) иметь мелкозернистую структуру. Среди очень большого количества способов изготовления рудных брикетов мы укажем лишь типичнейшие. 1. Б. без связующего вещества применяется или для очень чистых руд, состоящих из окислов железа, или, наоборот, для бедных, с большим содержанием глины (керченские оолитовые леелезняки); в последнем случае простейшим способом является изготовление брикетов вручную, на манер формовки кирпичей (П1отландия). Влажные оболелгенные колчеданы также хорошо сохраняют форму, если в них имеется примесь сернокислого натра. Присутствие в колошниковой пыли веществ, сходных по составу с цементом, также дает возмолсность брикетировать ее без каких-либо добавок (способ Шумахера). Способ де Роней (de Ronay) заключается в изготовлении брикетов изразличньпсруд и других продуктов без связующего вещества под сильным давлением (от 1 ООО до 2 ООО atm и выше). Давление должно возрастать постепенно, дабы воздух, заключающийся в брикетируемом веществе, мог свободно выделиться, и только в последний момент давление достигает необходимого предела; возможно, что при очень высоком конечном давлении наряду с физическ. изменениями происходит и химич. взаимодействие частиц. Если давление возрастает быстро, то в пламени печей брикеты сразу же распадаются. Перед прессованием руда слегка увлажняется. Применяющийся при этом способе специальный гидравлический пресс де Роней изображен на фиг. И. Пресс несколько напоминает своим вращающимся столом пресс Коффингаля и состоит из стола а, вращение которого производится червячным валом т через зубчатое колесо S и колеса г, у. Прессование производится в формах Ъ, с, d штемпелем, приводимым в г действие кулачковым валом д. Постепенное повышение давления происходит в течение 16 секунд и достигается включением в систему нагнетатель- ньгх насосов мультипликаторов давления. Прессы изготовляются двух размеров: меньший дает 270 - 300 брикетов в час весом каждый 7-9 кг, больший 400-500 шт.; мощность двигателя 40- 50 ЕР. Брикеты получаются большой прочности, плотности и пористости. Выделяющаяся на поверхности брикета вода испаряется под влиянием высокой температуры, развивающейся при прессовании. Брикеты, изготовляемые по способу де Роней, могут непосредственно загрулсаться в домну, но при необходимости перевозки требуется облсиг в струе нейтральных газов (СОа) в течение 3-6 ч.; в особенности это необходимо для мелкокристаллич. руд (магнетит, красный железняк), если к ним не добавляется глинистая пластичная руда. Темп-ра обжига не доллсна превышать t° красного каления. Стоимость Б. до войны составляла от 1,25 до 1,8 марок за 1 т. Способ Грёндаля (Grondal) (Metal-lurgiska Aktiebolaget, Стокгольм) применяется гл. обр. для Б. обогащенных шлихов  Фиг. 11. магниты, железняка. Шлихи слегка увлажняются водой, затем прессуются в ударном прессе с двусторонним слсатием под действием свободно падающего щтемпеля. Верхний щтемпель поднимается насаженными на валу кулаками подобно поднятию пестов в толчеях (фиг. 12); нижний получает движение от рычагов. Формовочная коробка передвигается вперед и назад между штемпелем и питательной воронкой. Каледый брикет подвергается трем ударам штемпеля и затем выталкивается кверху из формы нижним штемпелем. Врикеты убираются вручную. В сыром виде они имеют размер 150 х 150 х X160 мм. Главнейшей операцией в способе Грёндаля является обжиг брикетов. Сырые брикеты в количестве до 800 -кг укладываются на платформы спец. вагонеток в ряды с промежутками. Груженные платформы вагонеток непрерывной цепью подаются в длинные, имеющие вид  Фиг. 12. 1 т готовых брикетов 2,94 кроны (рудник Flogberget около Smedjabacken, Швеция). Б. применяется также с большим урце-хом для стружек и опилок черных и цветных металлов. Брикеты изготовляются без применения связующих веществ. Постепенно возрастающее давление получается от гидравлич. прессов; попытки брикетировать путем быстрого слсатия или удара дали неблагоприятные результаты, т. к. при таком способе в брикете оставалось большое количество воздуха, что не позволяло существенно уменьшить окисление металла. Б. выполняется на прессах де Роней (общий вид см. на фиг. 15). На фиг. 16 слева изображена куча обыкновенных металлических обрезков, справа - эта же куча, собранная в цилиндрич. банку, которая в точности изображает положение брикетируемого материала в форме до трамбования; в центре изображен готовый брикет, показывающий резкое уменьшение объема массы после Б. Стоимость операции, включая все издержки, ниже 1,5 долл. на 1 m продукции. Для меди, цинка, олова, свинца и их сплавов, к-рые дают весьма значительный  Фиг. 13. каналов, печи (фиг. 13) навстречу пламени генераторного газа или смеси колошниковых газов с генерато1!)ным. Наивысшая этих газов достигает 1 400° в середине длины печи. Для предохранения скатов вагонеток от действия горячих газов платформы снабжены боковыми закраинами, входящими в продольные наполненные песком лселоба, устроенные по стенкам печи, благодаря чему получается почти полная изоляция верхнего горячего горизонта печи от нижнего, где циркулирует свежий воздух, охлаждающий ска- Q ТЫ И буксы вагонеток и цепь с роликами (фиг. 14). В передней части печи - в подготовительном поясе- происходит постепенное подогревание брикетов, способствующее мед-лепному удалению влаги. Собственно облшг, вызывающий спекание, на-Фиг. 14. чинается с середины печи-в калильном поясе, куда вводятся генераторные газы, сгорающие-за счет воздуха, поступающего в печь с противоположного конца. В последней части печи - охладительном поясе - брикеты постепенно охлаждаются. Время пребывания брикетов в печи от 12 до 24 ч. Стоимость Б. до войны достигала за  угар при сплавлении обрезков и стружек. Б. получает особенно большое значение. Чугун, брикеты имеют столь однообразный  вес, что достаточно для всех целей производить учет простым счетом их; с ними можно обраш;аться, как с простыми чугунными чушками: их можно укладывать в штабеля большой высоты и перевозить на дальние расстояния; при загрузке в вагранку они плавятся без дезинтеграции. Ста-  фиг. 16. лелитейная промышленность, особенно при применении открытых горнов, может до-стинуть значительной экономии при употреблении брикетов, полученных описанным выше способом. 2. Б. со связуюгцими веш;ества-м и. Среди этих веществ следует назвать глинистые и землистые руды, кварцевый песок, пек, негашенную известь и друг. Из предложенных способов заслуживает внимания способ д-ра В. Шумахера (Осна-брюк). Основными операциями в этом способе являются: обогащение и смешение сырых материалов, прессование их в формы и воздействие пара для закрепления брикетов. В качестве связующего вещества к руде добавляют смесь тонко излюльченного в шаровой мельнице кварцевого песка (до 1-5%) с негашеной известью (3--10%). Руда тщательно перемешивается с добавкой связующего вещества и увлажняется для получения пластичности и образования гидрата извести. После прессования в любом из рассмотренных ранее прессов при давлении 300-400 atm брикеты загружаются в специальные вагонетки и подаются в паровое пространство, где в течение 10-12 ч. подвергаются действию пара при давлении 8 atm и t° 174°, при чем образуется гидросиликат кальция, окончательно цементирующий брикеты. Стоимость производства в сильной степени зависит от цен на сырые материалы и выражалась до войны от 3,4 до 1,5 марок за 1 т готовых брикетов. Известен целый ряд способов Б. с применением самых различных связующих веществ (асфальт, гудрон, мазут, смола, декстрин, патока, торф, целлюлоза). Успех того или иного способа гл. обр. зависит от свойств руды и получающихся брикетов. Т. о. раньше, чем решить вопрос о наилучшем и наиболее экономичном изготовлении брикетов в нриложении к данной конкретной руде, необходимо проделать ряд предварительных исследований и испытаний и произвести сравнительную оценку полученных результатов с технич. и экономич. точек зрения. Б. различных веществ органич. происхождения, являющихся в большинстве случаев отбросами какого-либо производства, напр. древесных опилок, стружек, обрезков бумаги ИТ. п., по своему существу является .аналогичным описанным способам В. углей и руд и совершается также с помощью прессования в формах при добавлении того или иного связующего вещества (напр. крахмала, патоки, смолы, мазута и т. д.). Лит.: Вайсбейн М. К., Производство брикетов, СПБ., 19 07; Шанин Л. П., Производство каменноугольн. брикетов, М., 1906; Ч е ч о т т Г. О., Обогащение, вып. 4 и 5, М., 1927; Franke G., Handbuch d. Brlkettbereitung, В. 1-2, Stuttgart, 1909; Richter C. u. Horn P., Die mechanische Auf-bereitung d. Braunkohle. Separation, Nasspresstein-fabrikation, Brikettfabrikation, Halle a/S., 1910; Справочники: Гефер Г., Справочная книга по горному делу, пер. с немецк., СПБ., 1913 (глава XVI-Брикетирование углей и руд); К б g 1 е г F., Taschenbuch fur Berg- u. Huttenleute, В., 1924 (кар. XV- Franke G., Brikettierung); жури.: Горный журнал , М., с 1825; БгаинкоЫе , Halle a/S., ab 1902; Gluckauf , Essen, ab 1865. П. Лященко. БРИКСА ГРАДУСЫ, см. Ареометрия. БРИЛЛИАНТ, алмаз, ограненный враз-личных формах, обычно в виде многогранных пирамидок с граненым основанием. Б. расцениваются по весу в каратах, по размерам, чистоте воды, игре, нацвету, форме и пр. Центры гранения В.: Антверпен, Амстердам, в последние годы-Париж и для наиболее ценного товара также Нью-Йорк. См. Алмаз и Гранильное дело. БРИЛЛИАНТИН, хлопчатобумажная плательная ткань. Переплетение несложноузор-чатое. Чаще всего узор составляется из простых геометрических фигур. Расчет разнообразный: основа № 32-50, уток № 36-60. БРИНЕЛЯ МЕТОД применяется при испытании твердости металлов путем вдавливания в,последний закаленного стального шарика. Это испытание характеризуется числом твердости (Hj.), выраженным в mjCM. Число твердости по Бринелю представляет собой силу, отнесенную к 1 мм поверхности отпечатка. Оно определяется по формуле: nDiD-l/D) где Р-нагрузка на шарик в кг, D - диаметр шарика в см, d- диаметр отпечатка в см. Диаметр шарика изменяется в зависимости от толщины испытуемого материала.  Пресс Бринеля.

Для меньших толщин рекомендуется производить испытание прибором Ро квела. Испытание производится на особых машинах, к-рые бывают стационарного и переносного типа. В стационарных машинах давление на шарик производится помощью гидрав-лическ. ручного пресса, снабженного манометром для определения давления, или при помощи рычагов, передающих давление на шарик от специальн. груза, накладываемого

|

||||||||||||