|

|

|

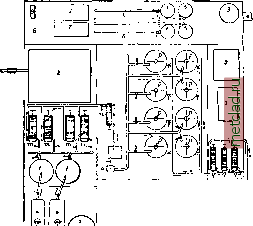

Главная --> Промиздат --> Абразионные материалы отношением AlgOg: NagO = 1 : 1,8 гидрат глинозема выделяется при постоянном помешивании по прибавлении нек-рого количества свежеосажденного кристаллического А1(0Н)з. Выделение глинозема считается законченным, когда в ш;елоке молекулярное отношение AI2O3: NagO достигнет величины 1:6. Операция выделения глинозема занимает до 60 ч.; первые 70% AI2O3 выделяются в течение 36 ч. Получаемые на з-дах алюминатные щелока всегда содержат в себе нек-рое количество кремнекислоты, присутствие которой в них представляет нежелательное явление, т. к. при выделении AI2O3 выпадает Si02, загрязняя этим глинозем. Как показывает практика, при осалодении первым выделяется гидрат окиси алюмигшя, и лишь позднее начинает осаждаться и кремнекислота. Благодаря этому, производя фракционированное осаждение, можно получить глинозем, удовлетворяющий необходимым требованиям в отношении содержания в нем SiOg-Полученный глинозем после прокаливания показывает следующий состав: гигроскопич. воды 0,33%, конституцион. воды 0,50%, SiOa 0,15%, Ке20з 0,007%, ШО 0,30%, СаО 0,013% AI2O3 (но разности) 98,70%. Обычно содержание AI2O3 колеблется от 98 до 99,5%. Обычный состав нерастворимого остатка таков: гигроскопич. воды 39,42%, конституцион. воды 4,24%, SiOa 3,52%, РегОз 37,57%о, Ti02 4,55% AlgOj 7,00% и NagO 3,67%. Полученный остаток подвергается выщелачиванию водой для удаления из него NagO. Промытый остаток находит различные применения: в качестве очистит, массы в производстве светильного газа, как материал для изготовления красок (охр). . Ход производства явствует из схемы завода сернокислого алюмипия (фиг. 1). Исходным материалом служит, напр., французский боксит с содержанием 25% окиси железа. После предварительного измельчения он подвергается обжигу (350-400°) во вращающихся барабанных печах d для удаления органич. веществ и воды и для облегчения дальнейшего тонкого помола. При помощи ленты транспортера и элеватора е прокаленный боксит попадает в шаровую мельницу /. Чрезвычайно тонкое измельчение весьма важно для хорошего выхода алюмината. Подготовленный т. о. к извлечению глинозема боксит хранится в силосоподоб-иом ящике fir, откуда его берут по мере надобности. Отвешенное количество боксита замешивается в особом сосуде г с возвращенным из производства и доведенным упариванием вгдо46°Вё щелоком и подается в стоящие ниже автоклавы h едшостью в 3-4 jn, снабженные мешалками и обогреваемые паром. Реакция продолжается около 6 ч., при чем извлекается до 95% содержащегося в боксите глинозема. Полученный в автоклавах алюминатный щелок крепостью в 50° В6 разбавляется затем в сосудах i для смешивания до 30° Вё, после чего идет на фильтр-прессы т и п. Остаток на фильтрах содерншт гл. обр. окись железа. Прозрачный щелок подается из сборника с помощью центробежного насоса о в цилиндры для разложения р, где под действием взвешенного гидрата окиси алюминия, при сильном перемешивании, происходит распад алюмината на гидрат окиси алюминия и едкий натр. Операция эта требует строгого соблюдения определенных условий: t , скорости перемешивания, концентрации щелока и пр., и продолясается 36-48 ч., после чего около 70% растворенного глинозема переходит в осадок. Перемешивание прекращают, декантируют жидкость и отжимают и промывают гидрат окиси алюминия на фильтр-прессе q. Маточный раствор сгущается в вьша-ривательном аппарате до 46° В6 и служит для нового разложения бохсита. Преимущества способа Байера перед пи-рогенным заключаются в большой чистоте продукта (содержание кремнезема при мок- ром способе 0,02%, при пирогенном 0,3%), в более полном извлечении глинозема из боксита, в меньшем расходе топлива и рабочей силы и, наконец, в отсутствии, благодаря применению гидрата окиси алюминия

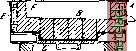

Фиг. 1. Схема завода сернокислого алюминия: а-склад боксита, Ь-вагон, h-весы, s-резервуар для едкого натра, г-упариват.чаши, i-установка для сушки, 2-склад глинозема, 3-бак для кислоты, 4-подъемник, 5-чаны для растворов, б-кристаллизационная мастерская, 7-склад А12(804)з, 8 - упаковочное отделение, s - дезинтегратор. Стрелками обозначен последовательный ход обработки боксита (сырой бокситный щелок -> алюминатный щелок -> разбавл. раствор едкого натра концентр, раствор едкого натра). для осаждения, побочного продукта-кристаллической соды, к-рая не всегда находит сбыт. Качество сернокислого алюминия, полученного по обоим щелочным способам (путем растворения гидрата окиси алюминия в серной кислоте), примерно одно и то же. Что же касается глинозема для производства алюминия, то, в виду низкого содерлсания кремнекислоты, преимущество на стороне способа Байера. Кроме этих методов, нек-рое применение получил способ, предложенный Пеняковым. Для разложения боксита этим способом вместо соды служит сернокислый натр с прибавлением пирита. При сплавлении пирита с бокситом и сульфатом образуются алюминат натрия, окись железа и.сернистый газ: IIAI2O3 + 4- 2FeS2 + llNaaSO* = ПШО AI2O3 + 4-Ке20зН- 15802. Выделяющийся сернистый газ употребляется для получения из поваренной соли сульфата натрия и соляной кислоты (способ Хергривса). Алюминатный щелок перерабатывается углекислотой на гидрат окиси алюминия и соду. В последнее время усиленно разрабатывается проблема получения глинозема из глины. Так, на заводе Грисгейм-Электрон испытывается опытная установка для получения глинозема из глины с помощью соляной кислоты. Проблему эту, имеющую огромное техническое значение и для СССР, одна1:о, нельзя считать еще разрешенной. II. Получение А. электролизом. Электролиз раствора глинозема в криолите ведется с угольными электродами. Необходимое д.ая поддержания ванны в расплавленном состоянии тепло сообщается электрическим током. Разложению подвергается гл. обр. окись алюминия, к-рая обладает более низким потенциалом разложения (2,8 У),чем фтористый А. (4,6 V) и фтористый натр (5,9 V). Выделяющийся на катоде А. накопляется на дне ванны, а кислород соединяется с углем анода в окись углерода А120з-ЬЗС = 2А1+ЗСО, (1) сгорающую далее за счет кислорода воздуха в углекислоту. Из того, что расход угля при благоприятных условиях меньше вычисленного по ур-ию (1), явствует, однако, чточа-стично процесс идет также по схеме: 2AI2O3+3C = 4А1+ЗС02. (2) Содержание глинозема в растворе колеблется от 10 до 20%. При обеднении раствора глиноземом усиливаются побочные реакции-выделение фтористых соединений (CaFg, SiFt) на аноде и натрия на катоде, что сильно понижает качество А. Чтобы держать состав смеси постоянным и избежать побочных реакций, в ванну через короткие промежутки времени добавляют глинозем, а иногда и немного криолита. С целью понижения t°Tu. ванны и уменьшения уд. в. электролита прибавляют еще различные количества нек-рых солей, гл. обр. плавиковый шпат (СаРз), фтористый А. и хлористый натр. Смесь глинозема и криолита, содержащая до 20% глинозема, плавится ок. 1 000°; прибавление фтористого А. пони-лсает 1°пл. до 800-850°,если же добавить еще поваренной соли, то 1°пл. падает до 700°. Хлористый натр, однако, быстро улетучивается. Поэтому с постоянным добавлением хлористого натра не работают, а пользуются им часто для пуска в ход пришедшей в неисправность ванны или новой. Обычная ванны нри нормальной работе-800-900°. При более низких t° выход А. ухудшается. Для поддернсания нужной t° анодную плотность тока держат в границах 70-100 А/дм*. При таких условиях напряжение па клеммах, при к-ром достигается наилучший выход А., составляет 7 - 8 V. При нарушениях в электролизе вольтаж возрастает до 8-10 V. Существенную роль играет прибавление плавней таюке и в понижении уд. в. электролита, к-рый д. б. всегда несколько меньше уд. в. расплавленного А. Разность эта, однако, невелика, а при повышении t° она становится еще меньше; благодаря этому уже при небольшом изменении состава ванны или нри быстром подъеме t° наблюдается всплывание А.; такая ванна не дает, конечно, никакого выхода А. Весьма важную роль играет чистота исходных материалов-глинозема, плавней и угольных электродов, т. к. все их загрязнения попадают в А., последующая рафинировка к-рого представляет трудности. Главнейшим исход-нъш материалом служит глинозем, полученный почти исключительно вышеописанными щелочньвми способами из боксита. Некоторые алюминиевые з-ды (нанр. французские) готовят для себя глинозем сами; другие по- лучают его от специальных з-дов но производству глиноземных препаратов; поступающий на алюминиевые заводы глинозем отличается большой чистотой; содержание кремнекислоты в нем не превышает 0,1%. Габер приводит следующий ана.лиз глинозема одной из крупных германских фирм (в процентах): AI2O3 . . . 99,594 NagO . . . 0,050 FcjOs . . . 0,032 SiOa . . . 0,056 СаО . . . 0,018 Н2О . . . 0,250 Растворителем для глинозема служит природный или искусственный криолит. В настоящее время алюминиевые заводы применяют б. ч. искусственный криолит, который по стоимости не выше гренландского, но отличается большей чистотой. Наиболее целесообразными материалами для получения угольных электродов являются ретортный графит и нефтяной кокс от сухой перегонки нефти с содержанием золы не более 1,5%. Электролитические ванны (фиг. 2) представляют, клепаные железные ящики (из ко- II П (1 О тельного железа), / д И ijil i{l R gi скрепленные угольниками. Размеры ванн различны, в зависимости от чис-.яа анодов: в среднем, 2,4 м дл., 1,3 .и шир. и 0,8 Л1 вышнны, ГЛуоииа же ра- ванна: а-угольная бочего пространства набойка, б-электроды, обычно не превышает 0,3 м. Для уменьшения потерь тепла стенки ванны облицовывают сначала огнеупорной кладкой, а затем стенки и дно выкладывают проводящей ток угольной набойкой А, в которую пропущена железная шина, соединенная с отрицательным полюсом источника тока. В целях улучшения электропроводности набойка впоследствии была заменена угольными плитами, изготовленными из такого же материала, как и аноды (фиг. 3). Размеры и количество анодов    Фиг. 3. Электролитическая ванна с уго,льньши плитами: а-ящик из котельного железа, В~ электродные плиты из угля. с-шипы для подводки тока, Е-огнеупорная кладка, f~Macca для тепловой изоляции, h-балки, i-кирпичи. изменяются в широких пределах. При анодах небольшого поперечного сечения (напр. 8x10 см) их располагают четырьмя рядами, по 8 шт. в ряду. В настоящее время предпочитают, однако, более крупные аноды, весом в 45-90 кг, число к-рых соответственно уменьшают. Аноды В подвешены при помощи медных стержней к плоским медным шинам, распололсенным на некоторой высоте над ванной (фиг. 2). Сила тока при пользовании крупными ваннами составляет 15 ООО-20 ООО А. Анодная плотность тока-70-100 А/дм. Состав применяемого электролита неодинаков на различи, з-дах и считается главным секретом производства. На нек-рых франц. з-дах, по литературным указаниям, растворителем служит гл.обр. кристит, иногда с небольшой примесью плавикового шпата. Другие з-ды пользуются смесью из 36% криолита, 44% фтористого А. и 20% фтористого кальция,что отвечает примерно составу AlF3-3NaF--3AIF3+3CaF2. Большого внимания требует пуск ванны в ход. Для этого с помощью небольших угольных стержней коротко замыкают аноды с катодным дном, засыпают нек-рое количество криолита и плавней и затем включают ток. По мере расплавления добавляют смеси, постепенно поднимая аноды и следя за равномерным распределением тока по всей ванне. Лишь после полного расплавления криолита приступают к прибавлению глинозема. Пуск ванны продоллсается обычно два дня; для ускорения иногда прибавляют поваренной соли. При установившейся работе уход за аппаратами сводится к периодическим добавкам глинозема и иногда плавней, к регулированию и смене анодов и к выпуску накопившегося на дне ванны А. Последнюю операцию производят каждые 2-3 дня. Обычно А. вычерпывается железными ложками, при чем часть металла оставляют в ванне, что облегчает собирание новых количеств. Иногда выгрузку производят также через выпускное отверстие в стенке ванны, выливая металл в чугунные формы. Полученный А. большей частью еще раз переплавляют в пламенных печах или тиглях, после чего он содержит от 98 до 99% А1. Некоторые з-ды выпускают еще более чистые продукты с содержанием А. до 99,5%. Выход А. теоретически равняется 0,337 г/Ah. При среднем рабочем напряжении в 8 V на 1 kWh должно получаться 42,1 г А. На практике степень использования тока колеблется от 58 до 76%. Расход энергии на 1 кг А. равен т. о. 30-40 kWh. Один kW-год дает 210 - 275 кг А. Расход материалов на 1 кг А. выражается на практике следующими цифрами: глинозема 2 кг, угольных анодов 700 - 1 000 г, криолита 60-100 г и фтористого А. + фтористого кальция 100 -150 г. Расход рабочей силы на изготовление электродов, электролиз и переплавку составляет от 0,04 до 0,045 чв-д. на 1 кг А. Цены на А. сильно менялись с развитием способов его получения. В самом начале появления металлич. А. стоимость 1 кг металла была ок. 500 р. При установлении процесса Девиля цена 1 кг упала с 375 р. до 20 р. Эта цена держалась с незначительными колебаниями до 1887 г. В 1888 г., когда только что возникло электролитическое получение алюминия, металл хим. получения продавался около 16 р. 65 к. за 1 кг; в 1890 г. цена упала уже до 7 р., в 1891 г.-до 3 р. 70 к., а в 1900 г. она дошла до 1 р. До войны 1 кг металла стоил 56 - 75 к. Параллельно с падением стоимости алюминия возрастает и спрос на него. Перед возникновением электро-химиче-ского способа производительность алюминия была ничтожной, затем она быстро растет, что видно из следующей таблицы:

Производство А. объединяется следующими финансовыми группами: 1) The Aluminium С of America, обнимает все производство С.-А. С. Ш. и Канады (Northern Alum. С° Ltd.) и часть Норвегии (Norsk Aluminium С°); 2) LAluminium Francaise- производство французское, итальянское и часть нор-вержского; 3) Die Aluminium-Industrie Akt. Gesell-sctiaft с заводами в Швейцарии, Германии и Австрии; 4) The British Aluminium С° с заводами в Англии и Норвегии; 5) The Aluminium Corporat. Ltd.-с рудниками боксита в департаменте Var на юге Франции, в конце 1926 г. европейские концерны, а именно: LAIum. Frang., Die Alum.-Ind. Akt. Ges., The Brit. Al. C и проч. мелкие европейские объединения организовали всеевропейский Алюминиевый синдикат для регулирования алюминиевого рынка Европы. Возншшовение зтого синдиката является попыткой европейской промышленности успешнее бороться с конкуренцией Америки, промышленность которой объединена в один концерн с производством около 50% мировой продукции. О размерах спроса русского рынка на металлич. А. не в изделиях можно судить по количеству ввезенного металла за последние перед войной годы: с 1900 по 1911 гг. было ввезено последовательно: 327, 360, 704, 507, 819, 1 146, 909, 360, 422, 557, 606 и 1 359 т-числа колеблющиеся, но с явной тенденцией к возрастанию. В представленные данные совершенно не вошло количество А., ввезенного в изделиях, к-рое на основании статистики ввоза за 1913 г. составляло свыше 59% от количества А., ввезенного не в изделиях. Т. о. приведенные числа ввоза металлич. А. на самом деле следует значительно увеличить, почти вдвое, чтобы приблизиться к реальным потребностям русского рынка на этот металл в довоенное время. Во время войны ввоз А. сильно возрос: в 1915 г,-6 372 т, в 1916 г.- 5 028 m и в 1917 г. - 3 636 т. Современная потребность в А. исчисляется различно, в пределах от 3 000 до 10 000 m в год. На ближайшее пятилетие принимается цифра в 25 ООО т. Если принять увеличение потребности на каждое пятилетие, примерно, на 30%, то вся потребность на ближайшие 15 лет выразится в следующих цифрах: на пятилетия 1927-31 гг., 1932-36 гг. и 1937 - 42 гг. соответственно - 25 000 т, 33 ООО m и 42 ООО т, а всего 100 ООО т. Несмотря на значительную потребность в металлич. А., до сих пор в СССР нет ни добычи боксита, ни производства металлич. А. Такое пололсение* дел объясняется гл. обр. тем, что только с 1917 г. на территории СССР стали известны месторождения бокситов. Вторая причина-высокая стоимость у нас электрич. энергии. Лишь детальные разведки в Тихвинском уезде (Череповецкой губ.), произведенные в период 1921-26 гг., с несомненностью установили присутствие здесь промышленных бокситовых месторождений. Как показывают химическ. исследования, состав тихвинских бокситов, как и всех вообще бокситов, очень разнообразен. Поэтому для подсчета запасов геологом

|