|

|

|

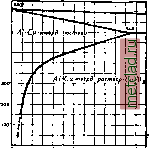

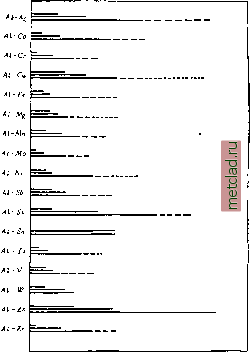

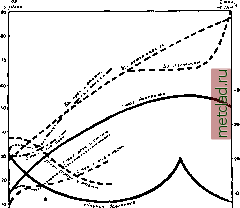

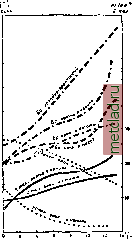

Главная --> Промиздат --> Абразионные материалы Гейзингера между золотниковой тягой и штоком вводится добавочная передача из зубчатого сектора и шестерни. Дает экономию угля и воды в 10-15%, но благодаря зубчатой передаче мало распространен. Лит.. Карт ашев Н., Паровозные парораспределительные механизмы, СПБ., 1914. АЛЮМЕЛЬ, высокоплавкий сплав состава: никеля 94,0%, алюминия 2,0%, кремния 1,0%, железа 0,5%, марганца 2,5%. Из А., в сочетании с хромелем, по предложению Госкинса, изготовляются термопары с большой эдс, работающие до 1 ООО-1100°. Состав одного из рекомендуемых хромелей: никеля 89%, хрома 9,8%, Лгслеза 1,0%, марганца 0,2%. Если такая термопара была проградуирована при температуре свободных концов t°, а измерение фактически производится при t, то к показанию пирометра прибавляется поправка в градусах, равная c(t-где коэфф. с в пределах измеряемой темп-ры от О до 800° принимается за 1,00, а в пределах от 800 до 1 000°-за 1,05. Лит.: Technolog. Papers of t. Bureau of Standards, 170, p. 55, Wsh., 1921. АЛЮМИНАТЫ, CM. Алюминия соединения. АЛЮМИНИЕВАЯ БРОНЗА относится к тяжелым алюминиевым сплавам. Обычно А. б. состоит из 90% Си и 10% А1. Иногда вместо двойных сплавов А. б. состоит из тройных сплавов: т. п. специальные бронзы - железо-алюмин. и марганцево-элюмин. Тройные медно-цннково-алюмин. сп-тавы носят название алюмишшой латуни (см.). А. б. имеет незначительное применение в промыш.ленности. См. Бронза. АЛЮМИНИЕВАЯ ВСПЫШКА, производится аналогично магниевой вспышке (см.) для фотографических целей, путем сжигания равных долей порошкообразного алюминия и бертолетовой соли (KClOg). Алюминиевая смесь дает меньше дыма, но зажигается труднее, чем магниевая. При сгорании 1 г получается поЭдеру 232 000 свеч.1м. ск, что достаточно для съемки портрета. АЛЮМИНИЕВАЯ ЛАТУНЬ относится к тяжелым алюминиевым сплавам, составляет сплав меди, алюминия и цинка; содержание алюминия доходит до 13%. См. Латунь. АЛЮМИНИЕВЫЕ ПРОВОДА, см. Провода. АЛЮМИНИЕВЫЕ РАЗРЯДНИКИ, см. Разрядники. АЛЮМИНИЕВЫЕСПЛАВЫ. Сплавым.б. названы алюминиевыми, если весовое содержание А1 в них превышает 50%. Понятие легкие сплавы относится к сплавам с уд. в. до 3 и включает в себя, помимо А. с, и магниевые сплавы; но громадное большинство А. с. относится к легким сплавам и составляет их основную часть. Двойные сплавы А1 с другими элементами в настоящее время изучены наиболее полно. По количеству изученных диаграмм состояний двойных сплавов алюминиевые сплавы стоят на втором месте, медные - на четвертом, железные-на седьмом месте. А. с. с Mg, Be, Sn, Si, С, В, Са, Ge и In могут употребляться при весьма различных соотношениях их состава. Употребительны А. с. с легкоплавкими металлами Zn, Sb и со средней группой высокоплавких металлов: Си (фиг. 1), Ni, Ag, Au, Fe, Co, Pt и Mn, a также с  Фиг. 1. Диаграмма состояний двойных сплавов Al-Cu (Dix u. Richardson). высокоплавкими металлами, как, напр., Сг, Мо, W, V и др., с легкими металлами земельно-щелочными, собственно земельными металлами и с рядом легкоплавких метал- 600 ЛОНДОН. Но эти сплавы употре- 5 бительны при строго ограниченном количестве примесей, т. к. превышение последних придает А. с. хрупкость или дает химически непостоянные соединения. И только со щелочными металлами, остальными низкоплавкими металлами и металлоидами седьмой группы двойные А. с. не имеют употребления. Из тройных А, с. изучены системы Al-Cu-Mg (Vogel), Al-Cu-Sn (Edwards a. Andrew), Al-Cu-Zn (Carpenter, Edwards, Schulz, Jares), Al-Mg-Zn (Eger), частично AI-Cu-Ni (Haughton) и др. Из четверных А. с. изучена частично система Al-Cu-Ni-Mg с постоянным содержанием Mg=l% (Bingham). Практика изготовления А. с. по числу сплавляемых элементов далеко вышла за рамки исследованных диаграмм состояний. Техническое применение А. с. в настоящее время настолько широко, что ниже, в перечислении отдельных А. с, приведены лишь сплавы, имеющие наибольшее значение в промышленности. С каждым годом А. с. завоевывают все новые и новые области применения и в нек-рых случаях уже серьезно конкурируют с железными сплавами благодаря своим высоким механич. ткачествам и низкому уд. в. Производство А. с. в основном таково. В качестве исходного металла для плавки употребляют алюминий в чушках различной чистоты, в зависимости от состава и назначения А. с: для более ответственных А. с. алюминий д. б. чистоты не ниже 98% и даже 99%. Медь, преимущественно электролитическая, идет сначала на изготовление низкоплавкой лигатуры, а затем, уже в виде лигатуры, на изготовление соответствующего А. с. Известны такие лигатуры: 33% Си-Ь67% А1, 50%, Си -f 50% AI и 60% Си + 40% А1. В большинстве литейных применяется вторая лигатура, составляемая путем присадки жидкой меди в жидкий алюминий. Марганец с возможно малым содержанием железа (если последнее не входит как необходимая составная часть данного А. с.) также употребляют в виде лигатуры. Употребляются лигатуры: 4%Мп-Ь96%А1, 8-10% Мп + ост. А1 и 25% Mn-f 75% AI. Последняя имеет наибольшее применение и составляется путем присадки твердого алюминия к жидкому марганцу. Если А. с. должны содержать одновременно и Си и Мп, то употребляют тройную лигатуру: 50-55% Си-t-10-8% Мп + 40-37% AI. Магний, чистоты 99-99,5%, присаживается перед самой отливкой. В виде лигатур употреблять Mg не рекомендуется в виду окис-ных включений. При составлении шихты для плавки А. с, особенно идущих в- прокатку, употребляют по мере возможности только чистые металлы и особенно опасаются тонких обрезков и стружек, несущих с собой много AlgOs и других загрязнений. Несмотря на многолетнюю практику изготовления А. с, до сих пор нет твердо установленных методов плавки. Нагрев происходит либо в коксовых и нефтяных горнах, либо в печах. Типы печей, употребляемых для плавки А. с, разнообразны и по устройству, и по характеру нагрева, и по топливу. Атмосфера печи предпочитается восстановительная. Наиболее применима тигельная плавка как в графитово-глиняных, так и в чугунных тиглях (особенно из аллитированного по патенту Крупна чугуна). Ходовой для А. с. является печь с открытым пламенем, типа Роквелл, газовая или нефтяная. В последние годы, из-за угара, низкого кпд и неточности регулировки t° в пламенных печах, решительно переходят в производстве А. с. к электроплавке. Для А. с. употребляют электропечи с нагревом вольтовой дугой (непрямого действия) и печи сопротивления. Первые удобны по быстроте плавки, тщательности перемешивания сплава и равномерности обогрева футеровки (напр. печи Booth и печи Detroit ; последние барабанного типа, в которых местный перегрев устранен вращением каркаса печи). Вторые, печи сопротивления, удобны по регулировке t°, но хуже в отношении перемешивания металла и большего расхода электроэнергии (напр. печи Baily или General-Electric-Ofen ). Чем ниже t° литья и быстрее охлаждение мета.тла, тем мельче кристаллиты структуры и тем выше механические качества. Если же в А, с. имеет место явление обратной ликвации, к-рая усиливается таким методом литья, то следует отчасти поступаться мелкокристаллич-ностью литья, чтобы избежать этого явления. Для литья А. с. употребляют отливку и в песок и в кокиль. Для А. с, идущих в прокатку, преимущественно употребляют отливку в металлич. формы. Первичные кристаллиты хим. соединений (напр. FeAl, или CuAla) обязательно д. б. раздроблены прокаткой (фот. 7 и 8-см. па отдельном листе). Станы горячей прокатки д. б. по конструкции весьма точными, т. к. программа работ их стоит близко к программе работ на станах холодной прокатки. Нагрев плит перед прокаткой в крупных производствах А. с. производится в методических печах с передвижением плит по поду специальным толкателем. При небольшой садке { 1т) употребляются муфельные печи. Начиная приблизительно с толщины в 3 мм, более тонкие листы получают холодной прокаткой (фиг. 2). Отлшг А. с. при прокатке д. б. выбран по t° и продолжительности не только в зависимости от состава А. с, но и от величины последней деформации, чтобы при рекристаллизации избегнуть чрезвычайного роста кристаллитов. Для ответственных по на- значению А. с, вместо обыкновенных пламенных печей, для отжига часто применяют соляные ванны (напр. 50-75% калийной селитры-Ь50-25% натровой селитры, идр.), допускающие точную регулировку t и гарантирующие равномерность отжига. Термическая обработка после прокатки зависит % второй составляющей спллва 5 ю 1Ь го 25.  Фиг. 2 Обрабатываемость различных двойных алюминиевых сплавов (Gorson). = Холодная прокатка до обжатия в 50%. - Холодная прокатка до обжатия в 10% Горячая прокатка. -- Горячая ковка. Выдавка. от состава А. с. Производством А. с. в СССР занимаются: Госуд. Кольчугинский з-д, Красный Выборжец , Гос. авиац. з-д № 1, новый большой з-д под Москвой на Ленинских горах и ряд моторостроительных, главным образом авиационных, заводов. Из двойных А. с, употребляемых в весьма различных отношениях, наибольшее применение имеют А. с. с магнием и с кремнием. А. с. с магнием (фиг. ,3). Под марками 3 S употребляют сплав с 1,25% Mg, Аэро -с 2,5% Mg, Т-металл -с3,8% Mg. Но большее применение имеет А. с. с 5 -10% Mg, под названием Магналий . Уд. в. 2,40-2,57. При небольшом содерлаг-нии Mg куется и прокатывается в горячем состоянии. Хорошо обрабатывается режущ, инструментом, полируется. Употребляется для оптических зеркал, не уступая по силе отражаемости стеклянным зеркалам и превосходя их по способности отражать ультрафиолетовые лучи. Идет на подшипники быстро вращающихся валов. Гальванически прочно покрывается золотом, серебром, никелем. Противостоит действию аммиачных паров, холодной конц. серной кислоты, стеа-  Фиг. 3. Механические качества Al-Mg сплавов (Gorson). риновой и уксусной кислот. Плавится при 630-575° в графитовых или чугун, тиглях, обмазанных изнутри слоем глины. При отливке в песок временное сопротивление на разрыв Z ,oj, = ll-18 кг/мм, удлинение i=l%, при отливке к кокиль г=5%, твердость по Бринеллю Ябр. = 63. Лучшая t° литья 670 - 700°. Прокатанный -= 40 кг/мм, г = 12%. Магналий X содержит 2% Gu -f 2% Mg -Ь 1% Ni, употребляется в электроизделиях и в производстве автомобилей. Магналий 2 (1,5% Mg + 3%Sn)-для выдавливания. Также под названием Магналий идут А. с: 0,2% Си -f- 1,6% Mg-f + 3% Sn -Ь 0,7% Pb и 1,7% Си + 1% Mg+ + 3% Sn-Ь 0,7% Bi. Более сложные А. с. с Mg и с небольшими присадками Si и др., образующими с А1 твердые растворы, не превышающими в сумме 1-1,5%, известны под наименованием Алудур (0,5% Mg--+ 0,5% Si; 0,8% Mg-f 0,7% Si). Термическая обработка: закалка и старение (см. Дуралюминий) при 160°. А.!удуры допускают штамповку, прокатку, волочение, литье в кокиль и в песок. Хорошо обтачиваются, сверлятся и фрезуются. Обладают Свойства и применение Алудур а .

хорошей проводимостью. Марка 533 D - для воздушной электропроводки: крепость на 40% больше А1, проводимость лишь на 3-4% ниже. Антенна Науэнской радиостанции на пролете 500 м сделана из этого сплава. Папряжепие тока высокой частоты может достигать 60 ООО - 200 ООО V. Марка 570 В -полутвердый и 570 Е - пружиняще-твердый; опасны воздействия щелочей, карбонатов, неорганич. к-т, за исключением HNO3; ограниченная устойчивость в морской воде. Американский сп.тав 51 S (1,5% Mg+l%Si) м. б. отнесен по механич. качествам к Алудурам . Из других магниевых А. с. известны сплавы: для зубных пломб (1% Mg-i-0,l%Na-1-0,05% Sn); противостоящий влиянию атмосферы, морской воды и растворов кислот (3,5-4,5%Mg-b -f 1-1,4% Sn + 0,1-0,15% Р) и повышенной крепости (7% Mg -- 7% Си + 0,4% Sn + +0,14% Р). Сплавы с преимущественным содерлсанием Mg-см. Магниевые сплавы. А. с. с бериллием не нашли еще широкого применения. С увеличением содержания Be А. с. становятся крепче и тверже. Двойные сплавы А1-Ве и тройные AI-Be-Mg значительно стареют после термич. обработки при комнатной Г. А. с. 4,5% Си+ + 0,6% Be + 0,6% Mg + 0,1% Si после закалки с 520°, старея при комнатной t°, повышает тв. по Бринеллю с 76 до 108. А. с. с оловом. На орнаменты употребляют А. с. с 3% Sn. В 1884 г. ше.п на панцыри А. с. с 9-16% Sn, для шрифта- 23% Sn + 2% Си. А. с. 10-11-15%Sn + + 3-1-2% Ni обрабатываются напильником, паяются. Для картеров, моторов и напряженных деталей употребляют и, А. с. 10% Sn + +3,5%Cu + l%Ni. Известны А. с. с 10% Sn с присадками 2%W и 5% Cu + 10%Sb - для механич.обработки резаньем; как хорошо полирующийся А. с-10%Sn + + 6% Си + 0,17% -Sb + 0,05% Mg. А. с. с крем- м пнем (фиг. 4), от 5 до 20%, а гл. ,о обр. с 10-14% Si, известны под названием Си л уми н . Сплав с 10% Si имеет уд. в. 2,55, t°rui. 595-578°, теплоемкость 0,386.  Фиг. 4. Механич. качества сплавов A1-S1 (Gorson).

Лучшая t° отливки 650-680°. Силумин с 13% Si при отливке под давлением имеет Z, aj.=19,6-21 кг/мм , г=-1-3%, Hpijg = 70 - 80. Для прокаток лучше с меньшим содержанием Si. Сплав употребляется, как конструкционный материал и особенно в деталях машин, работающих при повышенной t°; более противостоит разъеданию серной кислотой, чем другие

|