|

|

|

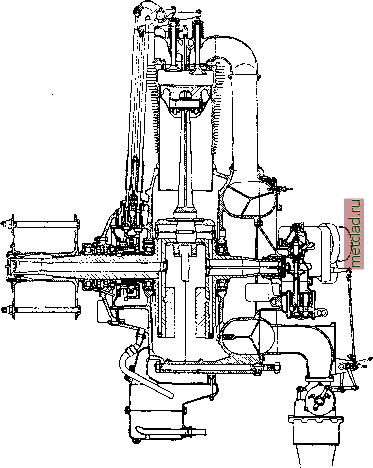

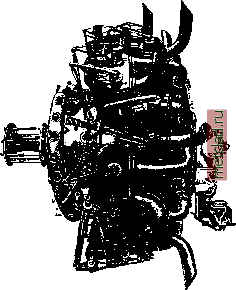

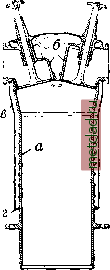

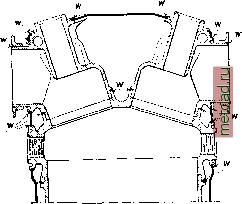

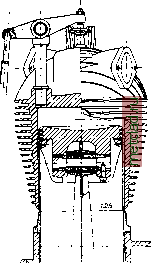

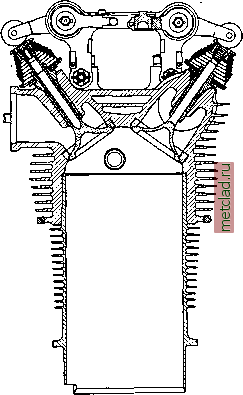

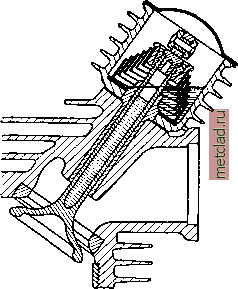

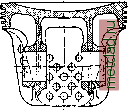

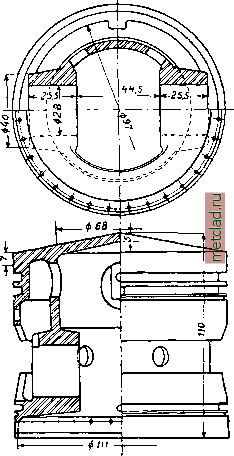

Главная --> Промиздат --> Абразионные материалы Примеры применения материалов, употребляемых для цилиндров А. д. Назначение Сорта стали и состав сплавов Сталь для вн. букс Сталь для клап. патрубков Листов, железо для рубашек Сплав для головок цилиндров Сплав для головок цилиндров Сплав для головок цилиндров Гглерод. С 0,4-0.5% Хром. С 0,4-0,5% Сг 1,3-1,5% .МП 0,6-0,8% Si 0,3% Маргаиц. С 0,4-0,5% МП 1,1% Si 0.3% Хглерод. С 0,16-0,1-2° С 0,05?i iVln 0,5% Si 0,1 ;, Медн. Си 12-14?/ пр. прим. < J ]Медцо-нпк. Си 12-14%, Ni 1- 2% Y-металл Си 3- 5% Mg 5% N1 2% СВОЮ очередь для возможности надевания составляется из нескольких частей, сваренных автогенргым способом. На фиг. 17 и 18 (ст. 59 - 60) показаны цилиндры воздушного охлаждения, стальные и с алюминио- непосредствепно на донышко последнего. Фпг. 15 и 16 показывают конструкцию стального ци.линдра водяного охлаждения. Он состоит из стальной буксы а, клапанных патрубков б, рубашки в, ребер г, втулки д.ги свечей и т. д. Рубашка цилиндра в   Фиг. 14. Двигатель Сиддле11 <Jaguar с воздушным охлаи(деннем, 38.;-425 IP, с 1 4 цилиндрами в две звеядочки. выми головками, различным способом укрепленными на стальных буксах; а) цилиндр двигателя НАМИ, с алюминиевой головкой п залитой стальной буксой (фпг. 17); б) американский цилинд{)тнпа J, со ста.гыюй буксой  Фиг. 13, Продольный разрез звездообразного двигателя Бристоль Юпитер 420 IP. Фиг. l. i. Цилиндр двигателя .Либерти: о - стальная букса, б - патрубки клапанов, в - рубашки, ! - ребра. и навернутой алюмин. головкой (фиг. 18). В тех случаях, когда внутренняя стальная букса сверху закрыта, клапанные седла устроены непосредственно в теле буксы (фиг. 16); в противном случае, когда букса открыта сверху, посадки клапанов непосредственно  Фиг. 16. Головка цилиндра Паккард. (Буквой W отмечены места сварки.) на алюминиевую поверхность избегают и вставляют особые кольцевые седла (или заливают при литье) из алюминиевой бронзы (фиг. 17 и 18). Цилиндры А. д. ставятся как порознь, так и в блоках. В конструкциях со стальными цилиндрами не употребляют более двух цилиндров в блоке, при алюминиевых же головках или рубашках, наоборот, стремятся связать в блоки но 3, 4 и 6 цилиндров. Такие блоки для водяного охлаждения и способы крепления алюминиевых головок к стальным буксам можно видеть на фиг. 9 и 11. Клапаны А. д. находятся в работе в более тяжелых условиях, чем в каких-либо других двигателях, особенно в отношении нагрева. При вполне исправной работе мотора выпускные клапаны на-Фиг. 17. Цилиндр двигателя греваютсядо700- НАМИ 100 ff. 800°. Впускные же клапаны нагреваются меньше, т. к. проходящая вокруг них свежая смесь воздуха с бензином способствует их охлаждению. Охлаждение клапанов водой не применяется.: Дефектов в работе клапанов стараются избежать подбором такой стали для клапанов, которая работала бы вполне исправно и при высокой t°, как, напр.: 1) вольфрамовая, с содержанием углерода приблизительно 0,6% и  вольфрама ок. 14%; 2) хромовая, с содержанием углерода ок. 0,4 или 1,5% и хрома соответственно около 13 или 11%; 3) силь-хромовая, с содержанием углерода от 0,4 до 0,6%, хрома ок. 8% и кремния ок. 3%. (Средством борьбы с высоким нагревом клапанов является постановка двух клапанов на цилиндр вместо одного. При этом размер каждого клапана уменьшается и вместе с тем понижается t° нагрева его. Наибольший размер выпускного клапана в моторах водяного охлаждения достигает сейчас 72 мм в диам. В последнее время начинает входить в употребление охлаждение клапанов солями азотнокислого калия, натрия и лития. Для этого стержень клапана высверливают с одной стороны на всю длину, наполняют примерно на половину длины смесью из указанных солей и плотно заделывают с  Фиг. 18. Цилиндр типа J. конца. При работе клапана, во время его быстрых подъемов и опусканий, соль перетряхивается постоянно с одного конца на другой, отнимает тепло от грибка клапана и переносит его к противоположному концу. На пути своего следования она отдает часть тепла через стержень клапана (и направляющую его) цилиндру и тем способствует увеличению интенсивности охлаждения грибка клапана (фиг. 18а). Впускные клапаны выполняют часто также в количестве двух на цилиндр, для симметрии с выпускными. В общем при употреблении 4 клапанов (2 впускных и 2 выпускньгх на цилиндр) получается увеличение проходной площади на 20% против цилиндров с двумя клапанами. При употреблении 3 клапанов (одного для впуска и двух для выпуска) выгода получается еще больше и равна 23%. Проходная  Фиг. 18а. Деталь клапаиа с охлаждением. площадь всасывающих клапанов определяется из условия, чтобы скорость проходящей смеси в момент наибольшего значения лежала в пределах 90-120 м/ск. Увеличение скорости за эти пределы будет вызывать уменьшение наполнения цилиндра смесью и сильное пониление его мощности, уменьшение же скорости ухудшит смешение топлива и воздуха и ведет к затяжному сгоранию. К увеличению площади прохода ведет также увеличение подъема клапана. Теоретически нет выгоды в увеличении подъема клапана выше, чем на величину V4 части его диам. В действительности, наилучших результатов достигают при подъемах в пределах от до 7б диам. клапана. Поршни А. д. делаются гл. обр. из сплавов алюминия. В сравнении с чугунными поршнями они имеют меньший вес и лучший отвод тепла. При замене чугунных поршней алюминиевыми в одном и том же моторе отмечается прибавка мощности не менее чем на 5% и соответственная ле экономия топлива. Наибольшим распространением для поршней пользуются медно-а.пюмин. сплавы (12-14% Си), иногда с примесью до 2% никеля. С целью уменьшения трения мотора и увеличения кпд, трущаяся поверх-до возможных  Фиг. 19. Алюминиевый поршень Рикардо (общий вид). его механического ность поршня уменьшается пределов путем уменьшения высоты поршня, выточек на нем и удаления части боковой поверхности (фиг. 19 и 20). Этим избегают одновременно и увеличения веса поршня. который вызывает дополнительные инерционные силы в А. д., способствуюпще быстрому изнашиванию подшипников. Для получения легкой конструкции донышка его выполняют достаточно тонким и укрепляют ребрами или стенками. Поршневые кольца делают из сталистого чугуна. Стыки колец бывают или косые или же ступенчатые. Обычно употребляют три уплотняющих кольца для газов, при чем нижнее кольцо служит одновременно для растирания по стенкам цилиндра и удаления излишнего масла. Для этой цели непосредственнохпод кольцом делается неглубокая канавка, соединенная с внутренней частью поршня сверлениями сквозь его стенку. Счищаемое кольцом масло поступает в канавку и затем по сверлениям отводится в глубь поршня.  Фиг. 20. Поршень мотора Рольс-Ройс (детальный вид). Шатуны. Употребительнейший материал для них хромоникелевая сталь состава: углерода от 0,3 до 0,4%, никеля от 3 до 5% и хрома от 0,6 до 1,0%. Средняя часть шатуна, стержень шатуна , делается круглой или двутавровой. Верхняя (поршневая) головка шатуна снабжается бронзовой втулкой в том случае, если она вращается на поршневом пальце. Нижняя головка шатуна, за редкими исключениями, делается

|