|

|

|

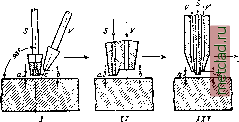

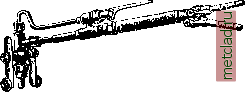

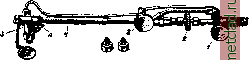

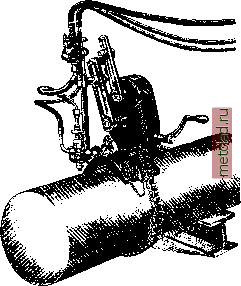

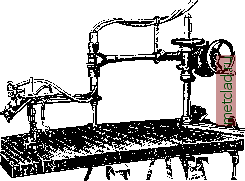

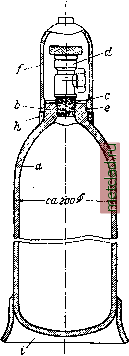

Главная --> Промиздат --> Абразионные материалы движения. МКХ первое проявило инициативу, открыв линии автобусных сообщений по главным магистралям городского движения. В эксплоатацию были пущены 28-местные А. англ. заводов Лейланд , в 25 ЬР, на пневматиках большого размера. Основные размеры этих А. следующие: Длина между крайними точками. кузова ........... Ширина кузова с подножками . . Наивысшая точка кузова от земли Наинизшая Вес автобуса без нагрузки . . . на заднюю ось. . на переднюю ось. Передаточное число в дифференц Скорость на 1 передаче..... на 2 ..... на 3 ..... на 4 (прямая) на заднем ходе .... Размер колес........... 7 830 мм 6 300 мм 2 230 м.\л 3 350 мм 320 мм 5 576 кг 3 608 кг I 968 КЗ 7,86 5,88 км/ч 10,84 км/ч 15, 58 км/ч 29, 87 км/ч 4,66 км/ч 1 085 X 185 мм Результаты эксплоатации А. в московских условиях, по полученным данным, приближаются к работе автосообщений в 3. Европе. По примеру Москвы автобусные сообщения начинают развиваться и в других городах СССР. в. Ругг. АВТОГЕННАЯ РЕЗКА, представляет собою процесс сгорания металла, подогретого газовым пламенем до t° воспламенения, в струе кислорода. А. р. появилась несколько раньше автогенной сварки. Первые опыты англ. инж. Томаса Флетнера, произведенные им в 1888-89 г. в области автогенного метода, относятся именно к А, р. нсе-леза и стали. Большое промышленное значение А. р. получает лишь с 1902 г. Сгорание в струе кислорода железных сплавов наступает при t° металла в 1 350° (белое каление). Сильная струя кислорода, помимо своего участия в реакции горения, исполняет также функции механич. усилия для удаления образующихся на поверхности разреза окислов железа. Из сказанного следуют два основных положения для А, р. металлов: а) А. р. подлежат лишь те металлы, у которых t° воспламенения {t° воспламенения называется t°, при которой начинается сгорание металла в струе кислорода) и t° их окислов лежат ниже t°nA. металлов; к таким металлам молено отнести железо и  Фиг. 1. Горелки резаков раз.личных конструкций, /-эксцентрическое расположение сопел, 77-падаллельное 77/-концентрическое S - кислородное сопло, V - водородное сопло, а и Ь-расстояние до объектов резки. сталь (стальное литье). Чугун, ковкий чугун, красная медь и ее сплавы, алюминий и пр. помощью автогенного способа разрезаны быть не могут; эти металлы м. б. проплавлены даже обыкновенной сварочной го- релкой, при чем место разреза имеет чрезвычайно нечистую оплавленную поверхность, б) Процесс резания (автогенного) распадается на два совершенно отличных один от другого явления-подогрев свароч-  Фиг. 2. Резак с концентрическим расположегшем сопел (общий вид). ным пламенем до t° воспламенения и сгорание. На этом принципе построена горелкм для резки (резак), безотносительно к горючему газу. Фиг. 1 изображает горелки резаков различных конструкций, Фиг. 2 показывает резак нормального типа с концентрическим расположением подогревающего и режущего сопел. Горючим газом,  Фиг. 3. Безопасный резак Фернгольца: 1-маховичок, регулирующий кислород для горения 2-маховичок, регулирующий жидкое горючее. 3-маховичок для закрытия кислорода высокого давления при резке независимо от маховичка /, 4-передняя часть горелки для испарения жидкого горючего, о-головка горелки, где происходит смешение горючего с кислородом. Л.-пламя вспомогательной горелки, как И в автогенной сварке, слулсат ацетилен, водород, блаугаз и пр. Наиболее распространенными и рентабельными газами являются ацетилен и водород, но в последнее время, в связи с недостатком карбида, с успехом применяют жидкие горючие- блаугаз, бензол, бензин. Последние обязаны своим успехом недавно появившемуся безопасному аппарату системы Фернгольца (см. фиг. 3). Нормальная мощность резаков позволяет производить резку железа и стали толщ, от 2 до 300 мм; максимальная же толщина, доступная разрезанию автогенным способом, достигает 800- 1 ООО мм, в этих случаях применяются специальные резаки с 3 и 4 рукавами. Способ А. р, применяется часто в специальных работах, заменяя рубку и т, и,; так, напр.. существуют резаки для срезания заклепочных ГО.ТОВОК, В случаях однотипных работ массового характера, для увеличения производительности резальщика, применяют специальные механические приспособления, как, напр.: машина для резки валов (фиг. 4), машина для циркульной резки (фиг, 5), Кислород, употребляемый для резки, д, б. химически чистым, с содерисанием посторонних примесей (азота и др.) не более 2%. Ухудшение качества кислорода значительно понижает качество и производительность резки, повышая одновременно расход кислорода; напр., для железа толщиной в 30 мм, при чистоте кислорода в 99%, производительность равна 1 м резки в 4,17 мин.; при чистоте кислорода в 95%, производительность равна 1 м резки в 7,15 мин. Не .меньшее значение имеет рабочее давление кислорода р; напр. для железа в 30 мм толщиной при р = 0,5 aim производительность равна 1 Л1 в 8,2 мин., при р = 2>,Ъ atm производительность равна 1 Л1 в 3,5 мип. Оборудование для А. р. совершенно сходно с установкой для автогенной сварки. Характерно лишь, что при производстве больших работ часто находят применение кислородные блоки или батареи, т. е. ряд баллонов, соединенных последовательно. Что касается манодетандера (см.), то единственным его отличием от сварочного манодетандера является его рабочий манометр, мощность которого рассчитана до 20 atm. На такую же гидравлическую плотность и прочность д. б. рассчитан кислородный рукав. Производительность и расход газа при А. р. характеризуются данными помещеппой ниже таблицы.  Фиг. 4. Машина для резки валов. В основу теоретич. подсчета данных для А. р. полонсены след. соображения: а) для сгорания 1 см железа с уд. вес. 7,8 требуется 4,26 л химически чистого кислорода или 5 л кислорода торгового качества; б) для подогревания до t° воспламенения потребное количество кислорода составляет ки равна 100-400 м/ск; д) расход ацетилена при автогенной резке составляет примерно от 25 до 5% расхода кислорода.  Фиг. 5. Машина для циркульной резки. Лит.: см. Автогенная сварка. К а и t и у Т., Hand-buch der autogenen MetaUbearbeitung, 3 Auflage, ПаПе, 1927; К a g e r e r F., Das autogene Scliweisseii u. Schneidea mit Sauerstoff, Wien, 1 923; S с h 1 m-pke P. u. Horn H., Praktischen Handbuch d. ge-samten Schweissteciinlk, B. I-Autogene Sch\veiss-u. Schnieidetechnik, В., 1924. E. Кузмак. АВТОГЕННАЯ СВАРКА, горячее соединение двух частей металла за счет собственного материала или материала, прибавляемого извне, путем сплавления концентрированным пламенем, без применения механич. усилия. При А. с. необходимое нагревание и расплавление свариваемого места и присалшваемого материала достигается сжиганием различных газов-горючих в струе кислорода. В зависимости от газа-горючего различают следующие виды А. с: 1) ацетилено-кислородпая сварка, 2) водо-родо-кислородная сварка, 3) блаугазо-кис.то-родная сварка, 4) бензольно-бензино-кисло-родная сварка, 5) сварка светильным газом в струе кислорода, 6) сварка одноатомным водородом. Помещенная на ст. 97-98 таблица характеризует различные виды сварки. Кислород. Степень хим. чистоты применяемого для сварки кислорода д. б. не ниже 98%. Применение кислорода плохого качества значительно ухудшает качество сваренного шва и увеличивает время работы. Кислород хранится в стальных баллонах (бутылях) под давлением 125 - 150 atm. Баллоны представляют собою цельнотянутые стальные трубы с одним донышком *и горловиной, с ввернутым в нее венти-пем (фиг. 1 и 2). Водяная емкость ба.тлона: 5, 10, 30, 40 и 50 л. Газовая емкость: 0,75-7,50 свободного газа (приведенного к 1 atm). Кислородные баллоны снабжаются в верхней своей части надписью с указанием пробного давления (225- 250 atm), допускаемого давления (125-

от 10 до 25% от расхода при сгорании; в) ширина нрореза колеблется от 2 до 10 мм; г) скорость газа при выходе из сопла горел- 150 atm), даты последнего испытания и водяной емкости баллона в л. Единицей измерения газовой емкости слулшт 1 л или 1 .м Таблица различных видов А. с.

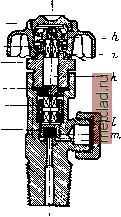

кислорода при р = 1 atm. Газовая емкость кислородного баллона определяется умножением водяной емкости его на давление газа по манометру в atm. Кислородные баллоны, для отличия от водородных и ацетиленовых, окрашиваются в синюю краску. Бутылочный вентиль кислороно-го баллона снабжен правой нарезкой - на штуцере для ма-нодетандера (см.) и левой-для водородных баллонов. Кислородные баллоны требуют большой осторожности в обращении с собой; бутыли, а также весь сварочный инструмент необходимо предохранять от соприкосновения с жиром, маслом. Эти вещества дают моментальное возгорание в кислороде, с большим выделением тепла, вследствие чего может произойти взрыв баллона. Бутыли со всякого рода Фиг. 1. Разрез стального гаЗОМ Следует дер-баллона: а-стальная тру- жать вдали от оча-  ба, Ь - горловина, с, е- газовая нарезка, d - бу- гов тепла и предо- тылочный вентиль (мате- хранять ОТ ТОЛЧКОВ риал - пресованиая ла- и ударов. Открытие тунь), / - предохранит, клапан, /i-крепительное кольцо, г -пята. вентиля для выпуска газа должно производить медленно: быстрое открытие может вызвать возгорание прокладок вентиля и манодетандера. Пределы рабочего давления кислорода 0,2-3,5 atm. Редуцирование газа производится специальным сварочным редуктором, или манодетандером, устройство которого показано на фиг. 3 (ст. 99). Для пуска в ход и эксплоатации баллона следует: 1) перед открытием бутылочного вентиля повернуть регулирующий винт до момента нажатия пружины; 2) медленно открыть бутылочный вентиль; 3) открыть дроссельклапан манодетандера; 4) установить рабочее давление;5) при коротком перерыве в работе, т. 9. т. I. закрыть дроссельклапан; 6) при длительном перерыве закрыть бутылочный вентиль и ослабить регулирующий винт; 7) остерегаться масла и жира; 8) замерзший вентиль отогревать горячей водой (на фиг. 4 изображено приспособление для предохранения от замерзания - конструкции германского завода Drager-Werke). Ацетилен, принп;ипы получения его и аппараты. Наиболее широкое применение в автогенном деле имеет ацетилен (см.) CjHg, который получается в результате реакции: СаСз -Ь 2Н2О = Са(0Н)2 + CHj карбид вода гашеная ацетилен кальция известь 64 в. ч. 36 в. ч. 74 в. ч. 26 в. ч. По ЭТОЙ ф-ле из 1 кг чистого карбида получается 340 л ацетилена при 1,15 кг ила (шлама). Практически 1 кг карбида дает 250-300 л ацетилена, или 4 кг карбида дают 1 ж ацетилена. На практике для разлолсения 1 кг кар- а-бида требуется 10 л воды, что объясняет- Ь-ся необходимостью предохранить газ от перегревания и вместе с тем избежать ухудшения качества g сваренного шва.Предельная t° воды в у. ацетиленовых аппаратах 40-50°. Наиболее ходовая грануляция карбида 20- 50 мм. Наличие карбидной пыли может вызвать взрыв аппарата и значительно понижает ГаЗОПрОИЗ- Фиг. 2. вентиль баллона ВОДИТельнОСТЬ кус- в разрезе: а-маховичок, кового карбида. Аце- 5Г рк.емЖ, тилен под давлением /-уплотняющ. проклад-выше 2 atm и смесь ка, ft -верхний шпин-ацетилена с возду- гп-,гвдтр! хом при содержании г - выступ, в смеси от 3 до 65% ацетилена также легко взрывается; эта смесь самовозгорается при 400-450°. Промышленный ацетилен содержит сернистый водород, фосфористый водород, аммиак и крел1-нистый водород - вредные для качества сварки примеси. Все они, за исключением фосфористого водорода, удаляются из газа

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||