|

|

|

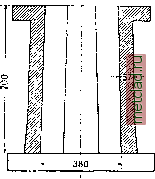

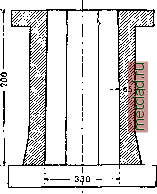

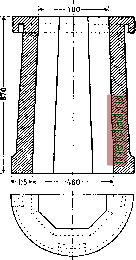

Главная --> Промиздат --> Аэродинамический расчет самолета в особенности при выполнении этой операции сверху , а не сифоном . От литейного мастера требуют обычно недопущения колебаний в весе отдельных слитков более ±1,5% от теоретического. 3-дами выработан и общепринят такой прием использования слитков, при котором верхняя прибыльная, заключающая усадочную раковину часть слитка не отрубается, как обычно, а, па-оборот, вгоняется ковкой внутрь заготовки и удаляется при последующей операции- прошивке (см. ниже). Чтобы гарантировать полное удаление усадочной раковины, иногда изложнице придают такую форму, при которой условия замерзания стали вызывают концентрацию усадочной раковины к центру слитка (принято на нек-рых герм, заводах). Достшкению той же цели способствует прием отливки сифоном; этот прием вполне допустим для изделий полых внутри, но требует больших предосторожностей в отношении неметаллич. включений. Сифонный способ вместе с тем обеспечивает плотность поверхностного слоя слитков в противоположность отливке сверху, сопровождающейся разбрызгиванием струи на стенки изложницы, порождающим известное яв.ление поверхностных (подкорковых) пузырей в слитках спокойной (не-  Фиг. 4. кипящей) стали. Пузыри эти тем более опасны, что они являются обычно носителями шлаковых включений, обнаруживающихся при механической обработке изделия в виде т. н. песка . Правда, и при отливке сверху литейная практика применяет, и не без успеха, различные приемы для уменьшения вреда от разбрызгивания струи (например промелеуточные воронки, смазывание изложниц и пр.). Приводим для примера эскизы бандажных чугунных изложниц восьмигранного (внутри) сечения заводов Кулебакского (фиг. 4 и 5) и Луганского (фиг. 8). На фиг. 6 и 7 изображено сечение слитка через центральную ось с обнажением усадочной раковины. Иногда, хотя и реже, отливаются и слитки цилиндрической формы (с круглым сечением). В целях концентрации усадочной раковины к оси слитка в Германии применяется иногда изложница, дающая грушевидной формы слиток, суживающийся вверху, т. е. создаются условия замерзания как раз обратные тому, к чему стремятся при отливке слитка, прибыльная часть которого отрезается в процессе механической обработки. Изображенный на фиг .4 и 5 плоский чугунный поддон (для отливки сверху) нерационален, так как струя скоро дает  Фиг. 5. на нем глубокие вымоины, благодаря к-рьш на слитке получаются шишки , способствующие появлению трещин на нижнем его основании. Лучше употреблять поддоны с чашеобразным углублением, со стальным в цешре вкладышем. В новейшее время в Европе начинает распространяться способ фабрикации Б. из слитков крупного веса. Такой слиток отливается с утепленной головной частью, концентрирующей усадочную раковину. После отрезки прибыли слиток разрезается холодным механическим способом на 4-5 дисков для дальнейшей горячей обработки на бандажи. Способ этот значительно Фиг. 6.  Фиг. 7. Фиг. 8. облегчает работу сталелитейного цеха, а расходы на механическую разрезку, очевидно, окупаются уменьшением процента отходов и брака из-за литейных пороков. На русских заводах способ этот предполагается испьггать в ближайшее время. Ковка и прокатка. Описываем эти операции преимущественно по Луганскому заводу. Слитки нагреваются в методической печи, работающей на каменноугольной топке (на Кулебакском заводе печь работает нефтяной форсункой). Передвижение слитков по восходящему своду производится гидравлич. толкателем, а кантовка - вручную. Операция нагрева длится 7-8 часов. Нагретые слитки подаются на 12-т паровой молот (на других з-дах-15-т), ставятся на наковальню широким основанием и ударами осалшваются на Va высоты. Затем в лежачем положении обкатываются грубо в цилиндр, снова приводятся в вертикальное положение и осаживаются дальше до высоты, соответствующей размеру Б. Далее в полученном диске прошивается центральное отверстие; для этого точно по центру диска накладывается стальной штамп ( оправка или пробойник ), ударами молота таковой вгоняется в тело диска сначала с одной стороны, более чем на половину толщины диска, а потом с другой его стороны. Важно, чтобы при этой операции прошивки усадочная раковина слитка с сопутствующей ликвационной областью полностью была удалена из диска. После прошивки кольцу легкими ударами придается возможно правильная форма, после чего заготовка взвешивается. По подсчетам Луганского завода, необходима затрата времени: на ковку от 5 м. до 6 м. 45 ск., на взвешивание- от 1Уо м. до 2% м. Темп-ры: начала ковки 1 150-1 200°, окончания ковки 880-1 040°. Без подогрева кольцо поступает на рого-вый молот в 5 т, на котором отверстие раскатывается на надлелсащий диаметр, и одновременно кольцу придается коническая форма с грубым образованием реборды. Реборду (гребень) всегда делают из части, соответствующей нилснему основанию слитка. Дальнейшая операция - калибровка на 5-т молоте с того же нагрева, придание заготовке ( разводке ) надлелсащей толщины. Отсюда заготовка поступает на склад для осмотра и зачистки от дефектов ковки (плен, заусениц) и видимых литейных (включение шлака, пузырей и пр.). По наблюдениям Луганского завода, описанные операции совершаются при следующих t° и со следующей затратой времени:

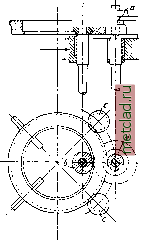

прокатка Б.-Станы. Бандажепро-катные станы бывают двух типов: с вертикальными и горизонтальными валками. Первый тип устраивается по двум вариантам: 1) две пары независимых друг от друга валков, укрепленных в общей станине, при чем одна пара служит для грубой, а вторая - для отделочной работы; в этом случае заготовка Б. от одной пары валков передается на другую; 2) система Далена-конструкция, позволяющая к остающейся на месте заготовке Б. подводить поочередно три различных валка, закрепленных в общем супорте. Первый валок служит для грубой обработки, второй- для более точной и третий-для окончательной отделки. Передвижение и налсатие валков производятся помощью гидравлич. цилиндров. Прокатные- станы с горизонтальными валками удобнее в отношении работы и ремонта, но на них труднее получить правильную форму Б., и потому большого распространения этот тип не no.Tiy-чил. Станов с горизонтальными валками приходится устанавливать два: один для грубой и другой-для отделочной работы. В первом оба валка приводятся в движение от шестерен, во втором-от машины работает только один валок, а другой увлекается трением. Прокатка Б. на стане с вертикальными валками схематически изображена на фиг. 9. Рабочий вал а пстучает свое вращение от машины с помощью конических зубчатых колес и делает ок. 30 об/м. Передвижной уплотняющий валок Ъ получает движение от горизонталь- ного гидравлич. цилиндра. Ролики с, переставляемые от руки, служат как направляющие. По прокатке Б. на над-лелсащий диаметр валок Ь отводится назад, и бандаж снимается со станка. Описанные системы бандажей рока тных станов применяются на европ. з-дах. Америк, завод The Chicago Tire and Spring C° установил стан James Munton, no своей производительно- сти превосходящий существовавшие до того системы станов. Не приводя здесь описания этого стана (интересующиеся найдут его, напр., в книге Leon Geuze Forgeage et laminage , 1922), скажем только, что стан требует специальной кольцевой формы слитка, из к-рого выходит несколько Б. Процесс прокатки на стане с в е р т и к а л ь н ы м и в а л к а м и, по данным Луганского з-д а. Зачищенные от наружных дефектов кованые бандажные заготовки загружаются в методическую двухкамерную печь коридорного типа с каменноугольной топкой. Заготовки проходят печь в вертикальном положении, затрачивая на нагрев от 6 до 8 ч. Прокатка на стане требует следующих t° и времени: начало прокатки от 1 060 до 1100°, конец прокатки от 970 до 1 000°, продолжительность от Р/4 до 2 м. Для сообщения бандажу вполне точных размеров, его направляют на специальный правильный станок.  Фиг. э. Болванка Последний состоит из чугунной доски, на которой находятся секторы, слагающиеся в полный круг. В отверстии в центре помещается конус, прикрепленный к штоку гидравлич. или парового цилиндра, устанавливаемого под плитой. Давлением конусасекторы раздаются в стороны и придают Б. требуемые размеры. обжата и снабжена отверстием Отсюда ба1вдаж переносится на горизонтальную стальную плиту, где окончательно правится нажимными винтами вручную. Последовательные стадии передела от слитка до готового банда-леа схематически представлены на фиг. 10. Технические коэфф-ты. По отчетным данным нек-рых русских з-дов, бандажное производство можно характеризовать следующими примерными техническими коэффициентами: Выход прокатных бандажей из слитков по весу ........... Расход слитков на 1 тп кованной заготовки ............. Расход кованной заготовки на 1 m прокати, бандажа........ Расход условного топлива на 1 m годного при ковке ....... Расход условного топлива на 1 m при прокатке .......... Расход условного топлива на 1 m прокати, бандажа при отжиге. .  Фиг. 10. 83-37% 1,12-1,16 т 1,023-1,038 т 10-20% 10-16% 15-23% Термическая обработка. Из горячей механич. обработки (ковка, прокатка) Б. может выходить с различной структурой в зависимости от °-ных условий конца операции. Практика показала, что весьма часто структура получается крупнозернистой, когда прокатка или ковка заканчиваются при t°, значительно превышающих верхнюю критическую точку, присущую материалу, из которого Б. изготовляется. Вместе с тем неизбежная неоднородность обясатия отдельных элементов изделия вызывает внутренние вредные натяжения и неоднородность структуры. Обстоятельства эти вынудили М. П. С. приказом от 10 февраля 1912 г. (а позднее техническ. условиями 1914 г.) ввести обязательный отжиг Б. Т. к. на скорость изнашивания В., смятия их рабочей поверхности, как установлено исследованиями главн. обр. проф. А. Л. Ба-бошина, большое влияние оказывает величина предела упругости (пропорциональности), то необходимо вести процесс отжига т. о., чтобы получить мелкозернистое строение, сорбитообразный перлит, ибо такой структуре свойствен высокий предел упругости. Для достижения этого отжиг Б. ведут в следующих условиях: нагруженную Б. печь нагревают постепенно до t° немного выше верхней критической точки стали и т. D. т. II. после выдержки при этой t° последнюю быстро опускают через критический интервал (примерно до 600°), после чего дальнейшее остьшание делают медленным. Быстрый переход через критический интервал достигается или охлаждением печи естественной тягой, открыванием дверец, заслонок и пр., или искусственным вдуванием в печь холодного воздуха вентилятором. Печи для отжига д. б. так сконструированы, чтобы достигалась возможная равномерность t° в рабочем пространстве печи, иначе В., находящиеся в разных точках печи, получат разную структуру и соответственно разные механические свойства. В печах обычного типа получение равномерного отлшга достигается весьма нелегко и тем труднее, чем больше масса отжигаемого за один прием материала. Проф. В. Е. Грум-Гржимайло в 1916 г. пред.тожена конструкция методической печи с обращенной тягой (описание печи см. в Журнале Русского металлург, об-ва 1913 г., стр. 707). Вышеописанная термич. обработка путем отжига относится к Б., изготовленным из углеродистой стали, и не достигала бы цели для Б. из специальной стали. К последним обычно применяется более сложная обработка, состоящая из закалки и отпуска; напр., французск. хромоникелевые Б. закаливаются в горячей воде. Тот же метод обработки применяется в Вестфалии к Б. с содержанием С ок. 0,30% и Мп-1,50%. Только при правильно проведенной термической обработке В. могут выдерлеать те испытания, которые предъявляются к ним техническими условиями поставки. Технические условия приемки Б. Условия НКПС требуют, как и условия М. П. С, обязательного отжига Б., характеризуя его следующими словами: бандажи д. б. подвергнуты однородному отжигу в специальных отжигательных печах с постепенным нагревом до t° выше верхней критической точки и с выдержкой нек-рое время прп этой t° . Вместо отлшга НКПС допускает также термич. обработку, состоящую в быстром охлаладении после прокатки, с последующим нагревом не ни лее 650° и медленным охлалодением. Требования НКПС, предъявленные к мехапич. свойствам Б., разделяются соответственно двум .маркам В., применяемым в СССР, при чем высшая по качествам марка Б относится к паровозным Б., низшая марка А - , к вагонным. При испытании на растяжение для марки А требуется временное сопротивление не менее 60 кг/мм, относительное удлинение не менее 12%, предел упругости не менее 25 кг/мм; для марки jB -временное сопротивление не менее 65 кг/мм, относительное удлинение не менее 10%, предел упругости не менее 30 кг/мм. При испытании на удар Б. подвергается трем последовательным ударам бабы весом в 1 ООО кг, при чем Б. не должны показывать признаков разрушения; ударная работа для Б. марки А д. б. для каледого удара равна 4 250 кгм, а для марки Б -в ООО кгм. Основным условием при приемке Б. с точки зрения новейших теорий обеспечения стойкости бандажей против износа и против

|