|

|

|

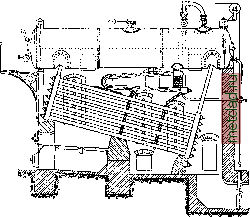

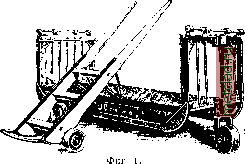

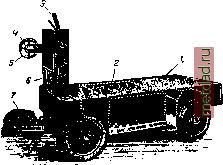

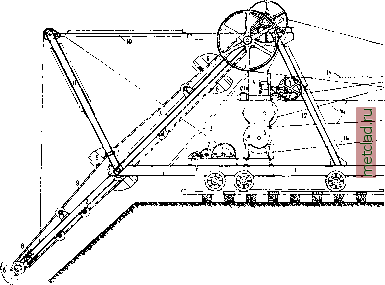

Главная --> Промиздат --> Аэродинамический расчет самолета БАБКА СТАНКА В таком случае выбирают на делительном диске окружность с числом отверстий кратным знаменателю 9 (напр. 36), устанавливают по ней штифт Р и поворачивают рукоятку сперва на два полных оборота, а затем на 36x7 = 8 отверстий, после чего фрезируют второй промежуток и повторяют эту операцию для всех последующих промежутков. Когда же при помощи имеющихся дополнительных дисков оказывается невозмолсным произвести требуемое деление, то прибегают к комбинированному методу, при котором вращают не только рукоятку, но и делительный диск (при помощи особого приспособления) в одну и ту же или в разные стороны, руководствуясь при этом прилагаемыми обычно к таким бабкам таблицами. Для фрезировки конич. предметов приходится иногда устанавливать Б. д. под нек-рым углом к рабочему столу, для чего отвинчивают болты К и поворачивают корпус ее Т. Угол наклона отсчитывается по циферблату. Если .обрасатываемый предмет устанавливается на центрах, то пользуются второй задней бабкой с. Б. д. применяются при фрезировке разверток, метчиков, небольших цилиндрич. и коническ. шестерен (последние - приближен, способом: одним прямым проходом фрезера по середине промежутка между зубьями и двумя проходами под углом с боков), а также и винтовых колес. Помимо фрезерных станков, Б. д. применяются и на шлифовальных,-токарных и сверлильных станках - для сверления отверстий, расположенных по окружности, на одинаковом расстоянии одно от другого. в. Пальм. БАБКА СТАНКА, деталь станка, в которой помещаются подшипники главного шпинделя и механизм для передачи ему вращения. В токарных станках различают две Б. с: переднюю, накрепко укрепленную на станине, служащую для передачи вращения обрабатываемому предмету и поддержания его во время обточки, и заднюю, передвигающуюся вдоль салазок станины и слуисащую лишь для удерживания заднего конца обрабатываемого предмета. См. Токарные станки и др. Лит.: Гавриленко А. П., Механич. технология металлов, ч. IV, М., 1926; НйИе F., Die Werkzeugmaschinen, 4 Aufl., В., 1919. БАБКОКА И ВИЛЬКОКСА КОТЛЫ относятся к типу горизонтально-водотрубных паровых котлов, класса многокамерных секциональных. В настоящее время строятся: в СССР-Ленинградским металлич. заводом, в Германии-Die Deutsche Babcok & Wilcox - Dampfkesselwerke in Oberhau-sen, a также в Англии, Америке, Франции и Шотландии. Котел этот первоначально был запатентован в 1867 г. и с тех пор претерпел значительные изменения. Специфической особенностью этих котлов являются зигзагообразные вертикально расположенные коллекторы, образующие отдельные секции (фиг. 1). Эти секции посредством патрубков соединяются с особыми карманами, приклепанными по концам верхнего барабана. Каждая секция состоит из двух коробок (фиг. 2) с вваль- цованными в них кипятильными трубами, числом от 8 до 11. Против каждой из труб в коллекторах имеются специальные лючки, служащие для удаления накипи, образующейся в трубах, а в случае надобности через лючек м. б. удалена и сама труба.  Фиг. 1. Конструкций лючков имеется много, но по существу их можно разбить на два основных типа. Один относится к лючкам с разгруженным болтом; здесь уплотняющей является внутренняя деталь лючка. Во втором типе, наоборот, уплотнение производится внешней деталью, с внешней поверхностью коллектора; в этом случае все давление, приходящееся на крышку лючка, воспринимается болтом. В целях большей надежности соединения труб с коллекторами некоторыми обществами котлонадзора укрепление посредством одной развальцовки признается недостаточным, особенно при давлении свыше 8 atm. Гартфордское об-во, напр., требует, чтобы, по- ф. мимо развальцовки, выступающие внутрь коллекторных коробок на б-10 мм концы труб были расширены на конус. Одним из существенных преимуществ котла следует признать независимое расположение секций, дающее полную возможность температурного расширения каждой из них без вредных натяжений или расстройств в соединениях. К преимуществам следует также отнести и смещенное по вертикали расположение труб, способствующее лучшей теплоотдаче. При обычной обмуровке котлов необходимо отметить, что все газы проходят через пароперегреватель и регулирование перегрева ведется посредством добавления насыщенного пара. Благодаря прекрасному исполнению всех частей и преимуществам конструкции, котлы Бабкока получили громадное распространение на всем земном шаре и нашли применение во всяких котельных. Обычным съемом пара считают 20-25 кг/м поверхности нагрева в час. Размеры котлов колеблются от 50 до 500 м поверхности нагрева. В наст, время начинают прививаться котлы так наз. морского типа. Основным отличием котлов морского типа является поперечное расположение барабана и меньший диаметр кипятил, трубок. Обмуровка котлов морского типа, не только в котлах прямого назначения (суда), но и в стационарных котельных, состоит из железных щитов с присоединенными к ним легкими огнеупорными плитами или асбестовыми матрацами, и только в области топки сохранена массивная кладка из огнеупорных кирпичей. Обшивка всего устройства железом дает большую плотность и предохраняет топочные газы от излишнего охлаждения внешним воздухом. Нагрузка котлов морск. типа доводится до 50 кг/м поверхности нагрева в час, сохраняя при этом высокий кпд. См. Котлы паровые. Лит.: Spalckhaver R. и. Schneiders F., Die Dampfkessel nebst ihren Zugehorteilen u. Hilfs-einrichtungen, 2 Aufl., Berlin, 1924; Tet zner Fr., Die Dampfkessel, 7 Aufl., В., 1923. A. Шибаровсний. БАГАЖНАЯ ТЕЛЕЖКА. Пассажирский багалс, принятый от пассалшра, от багажной стойки станции отправления до багал-:-ного вагона и, на станции прибытия, из  багажного вагона до места выдачи передвигается средствами дороги. Помимо переноски на руках применяется перевозка  ФПГ. 2. багаича при помощи тележек раз.пичн. систем. Такие тележки и носят название Б. т. Большинство Б. т. передвигается людьми и устраивается с одной осью (т. н. медведки) или с одной осью на двух колесах и с вращающимся шкворнем на третьем колесе. Одноосная телелка передвигается одним человеком, а трехколесная-одним или несколькими. На двухколесную можно положить до 0,25 т, на трехколесную-обычно  Фиг. 3. 0,5-1,5 т, а в нек-рых случаях далге до 2-3 т груза. Вес нормальной одноосной телелки от 30 до 40 кг, а двуосной от 100 до 200 кг. Устройство ручных тележек видно из прилагаемого снимка (фиг. 1). В настоящее время начинают широко применяться Б. т. на двух осях с четырьмя колесами, передвигающиеся при помощи электрической энергир! от аккумуляторов (фиг. 2 и 3). Такие Б. т. поднимают от 0,5 до 2 т груза при весе самой тележки в 0,6-1,5 т; двигаются со скоростью 5-10 км/ч; мотор  Фиг. 4. Бага?кная тележка с подножкой-рулем: J - электромоторы (2), 2 - батарея аккумуляторов, 3 - рычаг торможения, 4 - сигнальная кнопка, 6-маховичек контроллера, 6 - контроллер, ?-подножка рулевого управления. 2-5 №. Одной зарядки хватает для пробега до 40-50 км. Напряжение 40-50 V. Емкость батареи 80 - 250 Ah. Тележка необычайно поворотлива(проходит по кривым радиуса 1,2- 1,5 м). Помимо груза, к-рый берет такая тележка, к ней прицепляют несколько ручных тележек. За последнее время появились Б. т., рулевое управление к-рых приводится в действие не от руки, а от качающейся на горизонтальной оси поднолши для вожатого, к-рому для изменения направления движения тележки достаточно переместить центр тяягести своего тела в ту или другую сторону (фиг. 4). БАГАЖНЫЙ ВАГОН, вагон для перевозки багажа пассажиров и весьма срочных грузов. В Б. в. обыкновенно имеются еще служебные отделения; Б. в. должен обладать такими же ходовыми качествами, как и пассажирский вагон. См. Вагоностроение. БАГЕР ТОРФЯНОЙ, машина для механического извлечения торфяной массы из болота. По конструкции Б. т. делят на одно-ковшевые и многоковшевые, при чем первые могут вполне извлекать торфяную массу из залежи вместе с включенными в нее пнями, вторые же применяются главным образом для извлечения торфяной массы из беспнистой залежи. В настоящее время при добыче машинно-формованного торфа у нас применяют только многоковшевые Б. т. систем-Экелунда (шведский), Виланда (немецкий), Панкратова и Бирюкова (русский), а за границей, кроме того, Б. т. систем- Дольберга, Штренге, Анрепа, Бауман-Шенка, Мура (Канада) и др. Производительность ковшевых устройств доходит до 100 и более торфа-сырца в час, при чем весьма валяной является согласованность с работой багера торфяного всех дальнейших стадий производства (переработки и транспорта формованного торфа).  Багер системы Бирюкова: 1 - платформа, 2-рама ковшевая подъемная, 3-рама ков-шевая неподвижная, 4-элеватор, S-пресс, 6-ковш, 7-лебедка для подъема рамы, S-натяжное устройство цепи, .9-ковшевая цепь, 10-вылет, 11-подкос вылета, 12-ветровая связь, i3-ЩИТ, J4-ременная передача к локомобилю. Б. т., или самогреб, Панкратова имеет боковое черпаковое устройство, при помощи которого торфяная масса механически и одновременно по всей глубине залежи извлекается из карьера и посредством шнека передается на обычный пресс. Во время работы багер непрерывно передвигается вдоль карьера со скоростью 8-12 м/ч. Основные части Б.: 1) черпаковая цепь, 2) шнек, 3) пресс, 4) пбдвиг, 5) двигатель и 6) трансмиссия. Вес Б. без двигателя и пресса - ок. 14 т. Б. пригоден для эксплоатации только беспнистых болот. При вагонной отвозке формованного торфа на Б. требуется 25 рабочих, а при применении транспортера это число уменьшается до 12-15 чел. Эксплоатационные данные при существующей конструкции Б. таковы: ширина карьера постоянная и при 4 рядах черпаковых цепей соответствует 1,9 м; глубина может изменяться от 2 до 5 ж; чистая (теоретическая) часовая производительность по данным 1926 года достигала 50 торфа-сырца, а валовая (практическая) 17 м. Главные причины простоев - перестановка гоночных путей и организационные неполадки. Мощность двигателя на Б. около 45 - 50 КР, удел, расход энергии 1,25 kWh на торфа-сырца. Впервые Б. с тремя черпаковыми цепями был применен в 1916 г. на болоте Каданок Рязанск. губ. В 1926 г. в СССР работали: один Б. 3-черпаковый и пять 4-черпаковых, при чем из последних два были пущены впервые. Себестоимость торфа, добытого В., примерно на 20% дешевле, чем при элеваторном способе. К сезону 1927 г. заводом Большевик построено пять новых Б. Панкратова. Багер торфяной Бирюкова (см. фиг.) в конструктивном отношении представляет развитие идеи, осуществленной в самогребе Панкратова, и отличается от него иным черпаковым устройством. Последнее расположено сзади установки, и торфяная масса механически извлекается им по наклонной плоскости под углом, который в зависимости от глубины залелси может изменяться от О до 45°.. Извлеченная черпаксм масса попадает на бесконечное полотно, которым и передается на пресс. Во время работы Б. непрерывно передвигается вдоль карьера со скоростью 4,5-5 м/ч. Вес Б. без двигателя и пресса около 16,5 т. Б. пригоден для эксплоатации только беспнистых и достаточно осушенных болот. Артель рабочих при нем требуется в 25 чел., а при применении транспортера она м. б. уменьшена до 12-15 чел. Эксплоатационные данные при существующей конструкции Б. таковы: ширина карьера при 6 рядах черпаковых цепей-4,2 м; глубина может изменяться от 1,5 до 3 м; теоретическая часовая производительность по данным 1926 г. достигала 46 м, а практическая-25 м. Мощность двигателя 50-60 IP; средний уд. расход энергии около 1,4 kWh на м торфа-сырца. Впервые Б. системы Бирюкова (с 5 рядами черпаковых цепей) был применен в 1925 г. на Пустынском болоте Московской губ.; в 1926 г. тот же Б. без всяких существенных изменений работал в производстве на том же болоте; в одну смену им было выработано в сезон около 3100 ш воздушно-сухого торфа. Б. т. Экелунда в оригинальном виде (шведский) состоит: 1) из двух платформ,

|