|

|

|

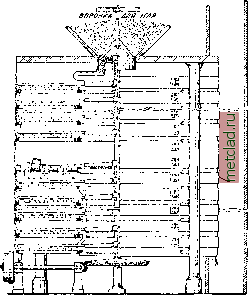

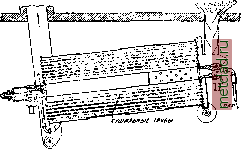

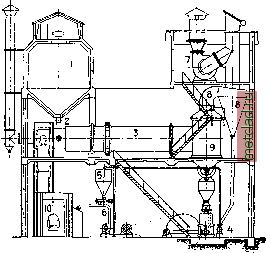

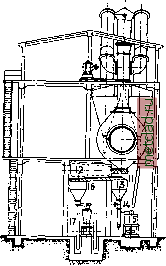

Главная --> Промиздат --> Аэродинамический расчет самолета Уголь падает на верхнюю тарелку вблизи ее внутреннего края и передвигается к внешнему краю такими же лопатками на вращаюпдейся крестовине. По внешнему краю тарелки имеется ряд отверстий, через к-рые уголь проваливается  Фиг. \. Таре.т10чная сушилка. на вторую тарелку: здесь он лопатками передвигается к внутреннему краю тарелки, а отсюда через отверстия надает на третью тарелку, двигаясь по ней так же, как по первой, ИТ. д. С последней - нижней - тарелки уголь выгружается через три выводящих трубы па транспортный шнек. Сушилка окружена кожухом, предохраняющим ее от охлаждения. В кожухе имеются люки, регулирующие приток воздуха. Мешалки укреплены на крестовинах вертикального вала, вращающегося от электромотора в 10-12БР с неременным числом оборотов, что позволяет регулировать скорость продвижения высушиваемого угля. Для отвода испарившейся влаги, смешанной большей частью с угольной пылью, служит труба из каменной кладки, расположенная сбоку. В новейших тарелочных сушилках на каждый лг* полезной поверхности нагрева испаряется воды 7-8 tieJH, т. е. на всю сушилку (560 Л1*) от 3 900 до 4 500 кг/ч, или от 94 ООО до 108 ООО кг в 24 ч. Расход пара на 1 кг испаренной воды 1,3 -1,45 кг сухого пара при давлении 0,5 -3,5аш. Производительность сушилки, определенная по опыту над бурым углем, содержавшим 56% влаги и высушенным до содержания влаги в 14%, составляла 109 т в 24 ч. Трубчатая паровая сушилка Шульце (фиг. 2) представляет собой цилиндрический барабан, вращающийся на наклонной под углом в 5-6° оси со скоростью от 4 до б об/м. В барабане, длиной от 7 до 8 JK и диам. 2,92 или Зж, помещены широкая центральная труба диам. 400-460 мм и от 462 до 468 параллельных трубок диам. 95 или 108 мм, входящих в лобовые стенки барабана. Пар поступает в центральную трубу и через имеющиеся в ней отверстия проходит внутрь барабана, омывая трубки, в которых движется высушиваемый уголь. Уголь вводится в трубки через заднюю (верхнюю) стенку барабана и вследствие наклона барабана подвигается вперед. Осевая труба только па одной трети своей длины имеет отверстия для пара; т. о. горячий пар действует лишь на сырой входящий уголь. Конденсирующийся в сушилке пар выводится в нижнем ее конце через три приемника, устроенные по внешнему краю передней лобовой стенки. Варабан покоится надолых шаровых цапфах, в шаровых подшипниках, и приводится во вращение червячной или зубчатой передачей, помещенной на ободе барабана в верхнем его конце. Двигатель- электромотор в 13 IP, заключенный в непроницаемый для пыли кожух. Уголь поступает на заднюю стенку барабана через боковые закрома, в которых он движется по ряду наклонных щитов, и подается в трубки помощью У-образнь}х захватывателей, расположенных на задней стенке барабана. Для правильной подачи угля слулеат различного рода регуляторы, устанавливаемые в нижнем конце закромов. Для того, чтобы воспрепятствовать углю вываливаться из сушильных трубок, в закром вводится струя воздуха под небольшим давлением, направленная в лобовую стенку сушилки. Трубки д. б. лишь настолько наполнены углем, чтобы движение угля по ним совершалось свободно и оставалось место для отвода испаряющейся воды и тяги воздуха. Высушенный уголь собирается в зумпфе у переднего конца барабана и отсюда шнеком передается к прессам. Время пребывания угля ОЫГЯЖНАЯ ТРУВА ЮРОННА £/1Я УГЛЯ  Фиг. 2. Трубчатая паровая суптлка. В сушилке-от 25 до 30 минут. Для предохранения от преждевременной выгрузки угля из сушильных труб устраиваются регулирующие клапаны. Испаряющая способность сушилки в 1 ч. на 1 jn по.тезной поверхности нагрева - от 3,5 до 4 кг воды. Расход сухого пара на 1 кг испарившейся воды - от 1,35 до 1,5 кг при давлении от 1,5 до 3,5 aim. Производительность для малых сушилок - 90 т высушенного угля в 24 ч. и для больших-от 120 до 140 т. Регулировка сушки достигается повышением или понижением давления пара, или же изменением числа оборотов барабана. По сравнению с тарелочными сушилками. трубчатые, при упрощенной конструкции их, более просты и дещевы, но уголь в них высушивается неравномерно, процесс труднее регулировать и наблюдать, производительность на 1 в них меньше. Расход энергии в обеих сушилках почти одинаков. Несмотря на ряд преимуществ тарелочных сушилок, указанные их недостатки заставляют оборудовать новые предприятия трубчатыми сушилками. Барабанные сушилки представляют собой полый цилиндр, слабо наклоненный, вращающийся со скоростью 2-6 об/м. Для лучшего соприкосновения высушиваемого угля с топочными газами, проходящими через барабан в направлении от заднего конца к переднему, в нем помещается ряд накладок из углового железа, по к-рым переваливается уголь, или же его разделяют на отдельные   Фиг. 3. ячейки (фиг. 3). Такая конструкция сушилки припятствует излишнему пылеобразова-нию, так как уголь при вращении барабанов падает с небольшой высоты. Влажный уголь, передвигаясь от топочной камеры к выгрузочной, соприкасается с наиболее горячими газами. Сушилка изолирована. Барабан, для предохранения от охлаждения. ПИЙ нагревается от специальной печи или от топок котлов; в этом случае при длинных подводящих дымоходах требуется подогрев газов добавкой более горячих от специальных топок. Свежие газы, получающиеся от специальных топок, требуют, наоборот, некоторого охлаждения, что достигается введением струи холодного воздуха, Темп-ра газов д. б. от 800 до 900° и требует постоянного наблюдения. Для удаления высушенного угля имеется несколько приспособлений. При сушке угля важно предупредить возможность воспламенения пыли, извлекаемой из него вместе с парами, почему удаление паров всегда происходит во всасывающей струе. В барабанных сушилках на 1 кг испаряемой воды требуется 800- 1 ООО Cal. При длине барабана 8 лг и диам. 2,5 м часовая производительность сушилки составляет 7,5 m угля, содержавшего влаги 59% и высушенного до содерж. 15% влаги. На производительность сушки большое влияние оказьшает степень измельчения материала. Подсчет расхода тепла при сушке в барабанных сушилках сделан инж. Э. Паль-ковским. На фиг. 4 изображена установка барабанной сушилки. Обработка высушенного бурого у г л я до прессования состоит в проверочном грохочении, дроблении, смешении его для выравнивания степени влажности и охлаждения. Уголь из сушилок подается шнеком на грохот; куски, размером от 8 до 14 Д1Л1 в диам., подвергаются дроблению на валках. Более крупный материал, не прошедший сквозь отверстия грохота, идет под котлы и в Б. не поступает. Валки установлены т. о., что размер получаемых зерен   Фиг. 4. Установка барабанной сушилки: i-бункер, 2-делительный шнек, 3-барабанная сушилка, 4-насос для перекачивания угольной пыли, 5-питательная воронка для пыли, е-аппаратура для сжигания, 7-эксгаустер, S-обеспыливатель, s-камера для сухого угля, J о -печь для сжигания угольной пыли, ii-выгрузочный шнек, i2-барабанный грохот, 73-бункер для мельнипы, ii-магнитный сепаратор, i5-мельница, 76-питательная воронка, 17-брикетный пресс. имеет двойные стенки. Равномерное распределение высушиваемого угля достигается регулирующимися питателями, из к-рых он направляется по желобу в барабан; послед- т. э. т. II. не превосходит 8 мм. Затем измельченный уголь смешивается с материалом, прошедшим сквозь отверстия грохота 8 мм, и за-грулсается в бункер охладителя. Смешение происходит под действием передвигающих шнеков; более длительное транспортирование угля понижает и выравнивает температуру и влажность. В тарелочных сушилках равн омерн ость сушки дости гается у стан ов кой неотапливаемых решетчатых тарелок Мана, на которых просеивается и отделяется пыль, а более крупные куски измельчаются валками, при чем пыль, высыхающая быстрее, сразу переносится на самую нижнюю тарелку. Уголь из сушилок д. б. охлажден в специальных камерах или в питательной воронке пресса до прессования. Иногда применяют искусственные охладители из двух параллельных рядов железных загнутых листов, расположенных друг против друга в вертикальном канале длиной 4 м и выс. 5 л* и образующих род жалюзи, по к-рым скользит вниз охлаледаемый уголь; последний остается в аппарате около 30 м. и охлаждается приблизительно на 30°. Для транспортирования высушенного угля применяются почти исключительно шнеки, т. к. элеваторы и транспортные ленты, имеющие менее плавный и спокойный ход, поднимают пыль. Скорость подачи шнеками ок. 0,3 м/ск. При расположении аппаратов на ф-ке нужно по возможности сообраэ1Г)ваться с тем, чтобы уголь перемещался только вниз, так как шнеки могут работать вверх лишь при наклоне, не превышающем 30°. Прессование. Для прессования бурого угля в брикеты применяют прессы с горизонтальной открытой формой типа Экстера. Прессы с электрич. двигателем применяются редко; чаще-паровые, с утилизацией отработанного пара в сушилках. Пресс состоит из питательной воронки с приспособлением для равномерной подачи угля, пресскопфа, заключающего в себе форму, штемпеля с кривошипным механизмом и двигателя. Питательная воронка имеет большей частью цилиндрич. форму с конусообразной нижней частью, емкостью на 5-6 т угля. Из воронки уголь по вертикальному каналу переходит в форму, при чем подача его регулируется задвижкой и вращающимся валком с нарифлениями. Пресскопф представляет собой массивную чугунную отливку с каналом для помещения формы. Форма состоит из четырех толстых пластин, которые с внутренней стороны выкладываются футе-ровочными съемными плитами; между ними остается узкий длинный канал, сечение которого соответствует форме изготовляемых брикетов. Длина канала от 900 до 1 300 мм; канал сделан более широким со стороны подачи угля и более узким в конце для уплотнения угля в этой части канала. Точная установка формы достигается с помощью давящего винта, передвигающего верхний сквородень. В задней, более широкой части формы движется штемпель, к-рый при обратном двилеении вьгходит из формы, захватывает падающий из подводящего танала уголь и при двилтении вперед проталкивает его в форму, где постепенно сжимает до тех пор, пока не будет преодолено сопротивление трения находящейся в форме брикетируемой массы. Поступающие в форму новые порции угля постепенно передвигают всю массу в более узкую часть формы, где она получает окончательную плотность брикета. Готовые ; брикеты выходят из открытой передней части формы и разбиваются или разрезаются на : куски определенной длины. Штемпель укреплен на штоке, который приводится в движение от коленчатого вала паровой машины, совершающей от 80 до 140 об/м.; ход штемпеля-от 200 до 220 мм. Давление, развиваемое прессом на брикетируемую массу, достигает 1 200-1 600 atm. В новейших двойных прессах Цвиллинга на валу паровой машины помещены два шатуна для двух пггемпельных штоков. В качестве двигателя поставлена одноцилиндровая паровая машина с клапанным парораспределением Прёлля, работающая при давлении пара 12-16 atm. Расход пара составляет от 9,92 до 11,9 кг на 1 КР в час, а на 1 m изготовляемых брикетов от 271 до 478 кг. Электрич. двигатели применяются с успехом. Рентабельная работа прессов требует внимания к охлаждению разогревающихся частей, смазке движущихся частей и смене быстро изнашивающихся частей формы. Врикеты бурого угля д. б. правильной формы, без трещин и царапин; обыкновенно они изготовляются весом не больше 500 г. В изломе брикеты имеют темно-коричневый или черный цвет, с поверхности блестящи. Содержание воды не должно превышать 15%, золы д. б. не свыше 8%. Теплотворная способность от 4 500 до 5 ООО Cal. Сопротивление излому ок. 2,5 кг/см. Они д. б. устойчивы от атмосферных влияний и не распадаться в огне. При оборудовании брикетных фабрик существенное внимание нулсно обратить на удаление и улавливание угольной пыли, которая в смеси с возду-.хом опасна в полсарном отношении и может вызывать взрывы. II. Б. каменного угля. Каменноугольная мелочь вообще сама по себе при давлении свыше 1 200 atm недостаточно хорошо брикетируется; поэтому при брикетировании камеи, угля необходимо добавлять специальные связывающие вещества, при чем В.. можно производить при более низком давлении. Это относится также и к коксовой мелочи, пеку и т. п. При новом способе коксования, предложенном Сетклифом (Sutcliffe) и Эвансом, удалось прессовать мелочь полутощего англ. угля без добавления связующего вещества при давлении 1 260-1 575 atm в брикеты, которые после коксования при низкой t° получали надлежащую прочность. В. лучше всего поддаются тонко измельченные тощие, полутощие и пламенные жирные угли, хуже - пламенногазовые и газовые; последние преимущественно идут в коксование. Часто перед Б. угольная мелочь (ниже 10 мм) обогащается тем или иным способом для уменьшения зольности и удаления вредных примесей. Выли попытки применять для связывания неогранические вещества, как-то: глину, гипс, магнезиальный цемент, портланд-цемент, негашеную известь, жидкое стекло и т. д., но все они потерпели неудачу, т. к. увеличивали зольность, выделяли вредные газы и т. д. Гораздо лучше во всех отношениях оказались органические связывающие вещества, которые увеличивают теплотворную способность.

|