|

|

|

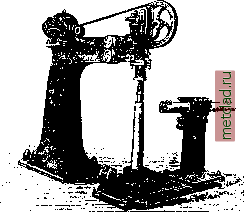

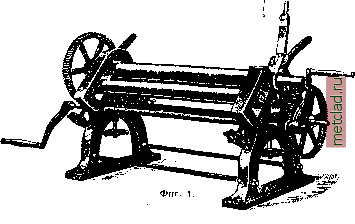

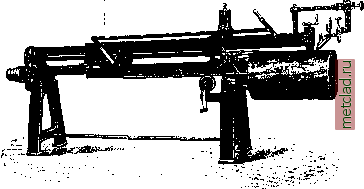

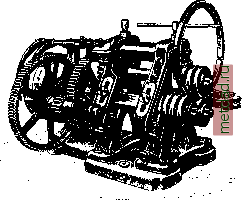

Главная --> Промиздат --> Аэродинамический расчет самолета эксплоатационных расходов этой отрасли городского хозяйства и значительно упростило и ускорило самый процесс поливки. В некоторых приморских городах для поливки улиц из бочек пользуются морской водой, отчасти из экономических сообралсе-  Фиг. 3. НИИ, отчасти вследствие того, что выкристаллизовывающаяся из воды соль после просыхания улиц благодаря своей гигроскопичности сохраняет в.лажность улицы на более продоллштельное время. з. Кнорре. БОЧКА металлическая представляет собою закрытый сосуд цилиндрической формы, предназпаченпый для храпения и перевозки в ней различных лшдкостей в свободном, несжатом состоянии. Они находят применение для жидких горючих (керосин, бензин, бензол, спирт), для масе.л и других жидких продуктов. Главнейшими производителями металлич. Б. в СССР являются Московский машиностроительный трест, Акц. об-во Рагаз, Южный машиностроительный трест, Тремасс и Цупвоз, общий выпуск которых иа 1926/27 производ. год исчисляется в 125 ООО шт. Являясь предметом широкого потребления в промышленности с тенденцией все возрастающего спроса, металлич. Б. была подвергнута тщательному изучению комиссией по стандартизации ыета.ллич. Б. при Метплаие Главметалла ВСНХ. Помещенный ниже предварительный проект технич. условий, намеченный комиссией, дает достаточно ясную характеристику Б. и ее элементов. Т е X н и ч. у с л о в и я па производство металлич. Б. 1) Стандартная ем-icocTb Б. устанавливается в 250, 375 и 500 л (20-30-40 вд.). Отступления емкости от этой нормы допускаются от+5 до-1%. 2) Материал Б. (леелезо) д. б. вполне хорошего качества и удовлетворять по размерам нормальному метрич. сортаменту на листовое и прокатное железо, а по качеству - общим технич. условиям для того же железа. 3) Б. до.ллсны иметь цилиндрич. форму с плоскими или слегка выпуклыми днищами, не выходящими из габарита концевых обру- чей. Цилиндрич. части Б. доллсны изготовляться: для В. емк. в 250 и 375 л из листового железа-толщ. 2 мм, а для Б. емк. в 500 л-толщ. 3 мм. 4) Днища должны изготовляться из листового железа: для Б. емк. в 250 и 375 .7 -толщ. 2 мм, а д.ля Б. емк. в 500 л - толщина 3 мм. 5) Допуски в то.лщ. металла не должны превышать общих норм допусков для данного металла по нормальному метрич. сортаменту. 6) Бочки должны изготовляться посредством сварки (автогенным способом). Цилиндрический корпус Б. (обичаЙ1ш) доллген изготовляться из одного листа, сваренного в стык (снарулси). 7) Днища бочки д. б. изготовлены из одного листа и приварены к концу ци.липдри-ческого корпуса, для чего у них отбортовывает-ся воротник шириною 20-25 мм. Сварка шва производится с одной стороны. 8) Каждая Б. снаб-лгается четырьмя предохранительными обручами - двумя концевыми и двумя променуточпыми; концевые обручи Б. де.лаются из углового железа 38x13x5 мм, при чем узкая полка уголка д. б. обращена внутрьи покрывать стык, предохраняя его от повреждения. Проме-нсуточные обручи располагаются на Vs Длины Б. от ее концов и изготовляются из специального двутаврового профиля размерами 30x40 x3 мм, включенного в нормальный метрич. сортамент. Обручи д. б. изготовлены из цельного куска, сваренного в стык. Средние обручи накладываются на Б. в горячем состоянии. Концевые обручи таклсе насаживаются на Б. в горячем состоянии и привариваются к ней в трех местах. 9) Б. доллсна иметь одно наливное отверстие диам. в свету не менее 60 мм, распололсеп-ное в ссредипе между средними обручами. Это отверстие д. б. подкреплено железным кольцом толщ, не менее 15 мм, приваренным к В. В ко.льце нарезается резьба д.ля ввертывания закрывающей пробки, при чем нарезка отверстия доллна иметь не менее 5 ниток. 10) Пробка м. б. чугунная, из ковкого чугуна, бронзовая или штампованная из лсе.леза; она должна иметь сверху квадратное углуб.ление д.ля отвертывания торцовым ключом и устройство для пломбиро-вапия и не должна выходить из габарита при наличии прокладки мелсду фланцем пробки и лчелезиым ко.льцом до 3 мм толщиной. Прокладки могут быть свинцовые, кожаные и резиновые. 11) Габаритные размеры Б. устанавливаются следующие: Емкость Б. в .1 Наружи, диам. Б. в .мм 250 375 610 680 760 Полная дл. Б. в мм 910 1 085 1 160 Допуски в размерах можно брать в таких пределах, чтобы отклонения емкости Б. от нормальной не превышали допусков емкости, установленных п. 1 настоящих технич. условий. 12) Металлич. Б. должны быть окрашены масляной краской не менее двух раз; по соглашению, Б. оцинковьтаются или лудятся. 13) Готовые Б. подвергаются каждая гидравлич. испытанию на непроницаемость при давлении в */з кг/см. При гидравлич. испытании Б. не должна давать течи (выступление отдельных мелких капель, poci>r за течь не считается). 14) Вес Б. не должен превышать следующих пределов: Емкость Б. в л Прибл. вес Б. в кг 250 375 50О ОКОЛО 70 so !00 Производство металлич. Б. Ме-та;1лич. Б. изготовляются обычно из лсе.теза, закроенного в размер на металлургич. з-дах; т. о. производитель Б. распо.тагает для производства мерными листами для обичаек, мерными кругами или соответствующими квадратными листами для днищ, мерными полосами для обручей, лазками и пробками. б) Приводный молот (фиг. 2). в) 160 и 155 шт.   изготовленными на механич. или штамповочных з-дах. Операции но изготовлению Б. (см. ниже п. а), оборудование (п. б) и нормы производительности для Б. в 250 лив 375 л (п. в), согласно вышеописанным техническим условиям, следующие: 1. а) Продавка отверстия под лазок ц вальцевание .тста оби-чайки . б) Приводньи! пресс и вальцовка (па фиг. 1 изоорашена такая машина для привода от руки). в) 100 и 90 шт. На некоторых завода. .(гн операцш! производятся в обратном порядке, т. е. давка следует за вальцеванием. Необ.чодимая .мощность пресса--ок. 35 т. 2. а) Сварка продольного шва. б) Сварочный инстру.мент. в) 25 и 22 шт. Изобраи,-еппая на фиг. 3 сварочная машина работает на аце-тилено-кислородном пламени без применения сварочной проволоки, но с механичесьОй подачей. Машина сконструирована для ряда подач, числом до шести. Скорость сварки 1 м шва при железе толщ. 2 мм - около 4 мин. Применение электросварки для швов Б. не рекомендуется. 3. а) Прогладка сваренного шва. Фиг. 2. Прогладка шва под молотом м. б. заменена прокаткой между двумя роликами, закрепленными в специальной патентованной машине силой 8 т. 4. а) Отбортопка днища. б) Зигмашцна. в) 160 и 140 шт. Операция бортованпя днища с нсменьшим успехол! выио.лняется на фрикционных прессах соответствующей мощности. Эту операцию в случае надобности совмещают с реакой железа для днища. Средняя нрои;зводительность нары фрикционных прессов -око.ло 200 комплектов диищ. 5. а) Давка отверстия в дншце для спускного крана. б) Приводный пресс. в) 600 и 60U шт. 6. а) Вставка днищ в обичайку для сварки. б) Ручная операция. В) 100 и 100 шт. 7. а) Приварка днища к udu-чайке. б) Сварочный инструмент. в) 22 и 20 шт. Та же операция м. б. произведена помощью электросварки. Необходимая сила тока - 400--460 А, напряжение - 0 5 V, ток постоянный. Скорость сварки при указанном режиме тока- 450 ,iut в мин.; время сварки одного днища Б. в 250 .t-4,5 мин.; то те д.ля Б.  Фиг. 3. в 375 л-ок. 5 мин. Для производства Б. описанным способом на каждые 1 000-1 200 шт. Б. в месяц рекомендуется устанавливать один сдвоенный аггрегат постоянного тока, состоящий в основном из двух динамомашин мощностью в 30 kW, при 1 450 об/м., 65/25 V, 400/150 А. Динамомашины получают дви-и;ение от одного электромотора переменного тока в 58 kW, при 1 450 об/м., д.чя напряжения 220 V, 50 периодов. Характеристика электромотора в зависимости от типа питающей сети соответственно меняется. 8. а) Резка и вальцевание крайних обручей.  Фиг. 4. б) Приводные ножницы и вальцовка (фиг. 4). в) 800 и 800 шт. 9. а) Резка и вальцевание средних обручей. б) Приводные ножницы и вальцовка (фиг. 4). в) 250 и 25U шт. 10. а) Сварка крайнего кольца. б) Сварочный инструмент. в) 110 и 110 шт. 11 а) Сварка среднего кольца. б) Сварочный инструмент. в) 70 и 70 шт. Наряду с ацетплено-кислородным методом сварки верхних и средних колец широкое распространение в практике бочечных з-дов, в особенности за границей, получила электросварка, осуществляемая па машинах сопротивления (Stumpfschweissmaschinen) по способу Abschmelzverfahren. Время заварки с установкой и снятием кольца (один стык) ок. 2 мин. Расход электроэнергии в среднем на стык -около 500 kW/ск. Расход воды для охлаждения машины около 240 л/ч. Очень распространена машина сопротивления мощностью в 33 kVA з-да АЕО для сварки обручей Б. 12. а) Нагонка в горячем состоянии средних колец на бочку. б) Нефтяная печь для нагрева колец. В) 350 и 300 шт. 13. а) Нагонка в горячем состоянии крайних колец на бочку. б) Нефтяная печь для нагрева колец. в) 160 и 145 шт. 14. а) Приварка лазка к обичапке. б) Сварочный инструмент. в) 50 и 50 шт. 15. а) Приварка ниппеля для спускного крана в днище. б) Сварочный инструмент. в) 90 и 90 шт. Здесь так н;е, как и в нек-рых предыдущих случаях, м. б. применена сварка вольтовой дугой посредством металлич. электродов. Необходимая сила тока- 150 А; напрягкение-20 V, время сварки-6 м. для лазка, 3 м. для ниппеля; расход электроэнергии- 0,4 kWli и соответственно 0,2 kWh. Расход электродов-3 шт., длиной 330 мм, диам. 4 мм. Электросварка лазков црои.зводится машинами постоянного тока мощностью в 6 kW, 30/15 V, 200/80 А. Один сварочный пост достаточен для заварки лазков и ниппелей при выпуске 1 000 Б. в месяц. 16. а) Воздушно-гидравлическая проба бочки. б) Компрессорная установка. в) 25 п 22 шт. Наряду с воздушно-гидравлич. пробой Б. нриме-няют испытание и воздухом. В последнем случае пробное давление доходит до 4 aim. Течь определяют окунанием Б. в воду или обмыливанием мест сварки. Мощность компрессора, необходимого для питания пробных станций, подсчитывается в зависимости от емкости Б., часового выпуска, характера пробы и величины пробного давления. 17. а) Окраска готовых бочек. В настоящее время окраска бочек механизирована как в смысле самого процесса окрашивания, так и в  смысле подачи. Стандартных типов оборудования для окраски Б. не существует, в каждом частном случае а-ды проектируют соответствующие устройства. Ниже приведен пример такого устройства одного крупного заграничного з-да. Окрашиваемые Б. устанавливают на большой круглый стол, разделенный па ряд секторов; в каждом секторе имеется вращающаяся планшайба. Необходимая для работы краска (лаковая быстро сохнущая) помещается в баке (монжю) дпамет-ро.ч 275 .u.vi, с откидной крышкой, манометром и штуцерами, откуда под давлением воздуха в 2 atm, через специальный аппарат для разбрызгивания (фиг. 5) поступает на окрашиваемьп! пре;;-мет. Все это устройство помещено под вытяжной колпак, соединенный с эксгаустером. Скорость окраски на шестисекцпонном столе, примерно, 25 - 50 штук бочек в час. Примечай и е. Нор.мы про-и.зводительностисварочных работ, при применении ацетилено-киспо-родного способа, даны при условии наличия центральной ацетиленовой станции в штуках аа 6-часовоп рабоч. день. После;щее обстоятельство относится ко всем горячим операциям. Нормы производительности для случаев холодной обработки металлов даны из расчета 8-часового рабочего Фиг. 5. дня иа 1 человека. Выбор ТОГО или иного способа производства бочек в большой степени зависит от местных условий, как то: цен на основные материалы, сырье, электроэнергию, газ и пр.; подбор оборудования бочечных з-дов надлежит производить в каждом частном случае отдельно. Что же касается данных норм производительности, то последние могут слу-лшть ориентировочным материалом, т. к. стоят в непосредственной зависимости от успеха разрешения вопросов оборудования и организации производства. Металлич. В. об.легченного типа. Для экспортных целей, равно как для случаев быстрой амортизации тары, практика пользуется металлическ. Б. облегченного типа. Толщина же.леза д.г1я названных В. колеблется от 1 до 2 мм. Преимуществами Б. облегченного типа являются их значительно меньший вес и меньшая стоимость. Производство указанного типа Б. широко распространено в Европе и в особенности в Америке. Из русских заводов лишь заводы Юлсного машиностроительного треста изготовляют бочки из железа в 1,65 мм, обычного сварного типа. Особенности производства легковесных Б. следующие: 1) Продольный шов Б. изготовляется сварным и закатанным в замок (фальц). Большинство немец, з-дов (Mausen Maschinen-Fabrik и др.) и американских (The Republic Steel Package Company, Cleveland, O., и др.) производят Б. со сварным пюом на сварочных машинах ацети-лено-кислородным способом. Время сварки шва, при толщине же.леза в 1 мм, на сварочной машине занимает около 2 м. Фиг. 6 изображает обжимочный станок для закатки продольных швов обичаек; предварительно кромки листа надлежит загнуть на загибочном станке. Названные машинь! строятся ручные и приводные. Производительность пары машин- 50 обичаек в час. 2) В отличие от Б. тялселого типа средние обручи не насаживаются иа обичайку, а накатываются в виде волны в два приема на специальных накаточиых станках. Производительность накаточп. станка-30 обичаек

|